- 回首頁

- 機械工業雜誌

摘要:從一般製造業至精密機械,軸傳動組件被廣泛的應用,因此,軸傳動組件之扭力監測是重要且必須。隨著量測技術的發展與不同領域應用需求,扭力感測器也具備不同型式,如接觸式、非接觸式、光學式、有線、無線與電磁式。

Abstract:From general manufacturing industry to high precision machinery, shaft-driven components have been widely applied into different domains. Therefore, torque monitoring is important and necessary for shaft components. With the development of technology and different applications, there are several types of torque sensors, such as contact, non-contact, optical, wired, wireless and electromagnetic.

關鍵詞:扭力、感測器、即時

Keywords:Torque, Sensor, In-situ

扭力量測方法

根據IEEE定義常見扭力量測方法有四[1],分別為輸入法、量測輸入法(Measured Output)、加速度法、直接量測法(Direct Measurement)。

1.輸入法

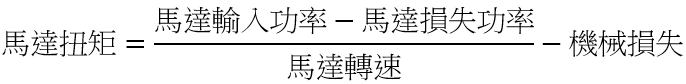

藉由考慮馬達各功率損失(銅、鐵損)和一些機械轉換上損失,計算上由下列式子推出馬達扭矩。

(1)

(1)

要得到上述公式右式各值,硬體設備需求為:1.電力分析儀2.轉速計3.連軸器4.可變負載。

2.量測輸入法

運用已知發電效率的發電機組,其中待測馬達與發電機組由聯軸器連接,使待測馬達運轉帶動發電機組發電。由於發電機組的發電效率(損耗)為已知,可由下列式子推出馬達扭矩。

(2)

(2)

要得到上述公式右式各值,硬體設備需求為:1.電力分析儀2.轉速計3.電子負載4.連軸器5.發電器。

3.加速度法

記錄馬達(無負載)從靜止時至最高速的轉速、加速度資訊,已知馬達轉子慣量即可由下列式子推出馬達扭矩。

馬達扭矩=馬達轉子慣量×加速度

要得到上述公式右式各值,硬體設備需求為:電力分析儀。

4.直接量測法(Direct_Measurement)

此法之馬達扭矩不需由公式的概念推得而是直接由扭力計量測,安裝待測馬達於扭力計上並配合負載如伺服馬達或者煞車機構,可直接算出馬達輸出轉矩值。由於為直接量測因此需要設配硬體為最多,包含1.電力分析儀2.可變負載3.扭力計4.轉速計5.連軸器。

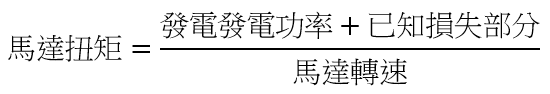

上述量測方法各有優缺點,下列表格列出關鍵差異點:

扭力感測器

扭力感測器根據使用場合的不同分為靜態和動態兩類,依量測技術不同分機械式與電子式,其中電子式因通訊傳輸方法不同細分接觸式與非接觸式兩種。常見扭力感測器將力學變化轉換成電子訊號,隨微小化製程進步使感測器具備高精度、可靠性與耐用性等優點,簡易型的扭力感測器常運用於黏度計、扭力扳手等工具儀器,而扭力感測器不僅可以測量扭力與扭矩,搭配處理器與計數電路更可運算得到機械功率與轉速量測,扭力感測器應用範圍可分:

1.動力源-電動機、發動機、內燃機等旋轉型設備。

2.計量器-風機、幫浦、齒輪箱、扭力板手、黏度計。

3.製程檢測-生產流程標準、品質管理等。

動態扭力感測器

1.應變計型接觸式扭力感測器

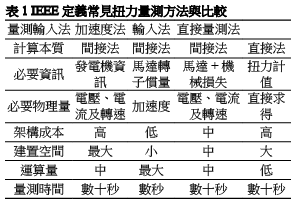

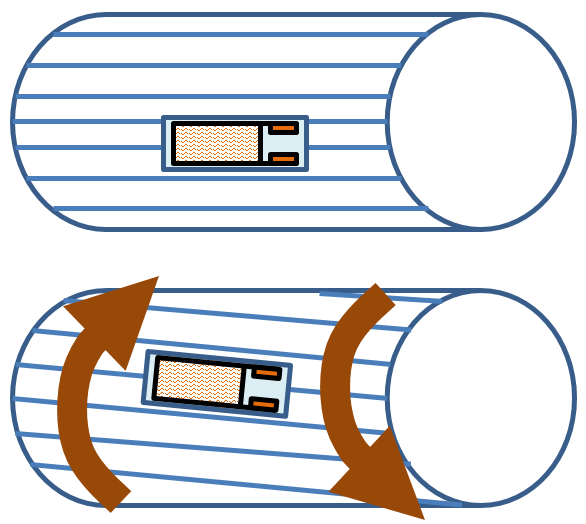

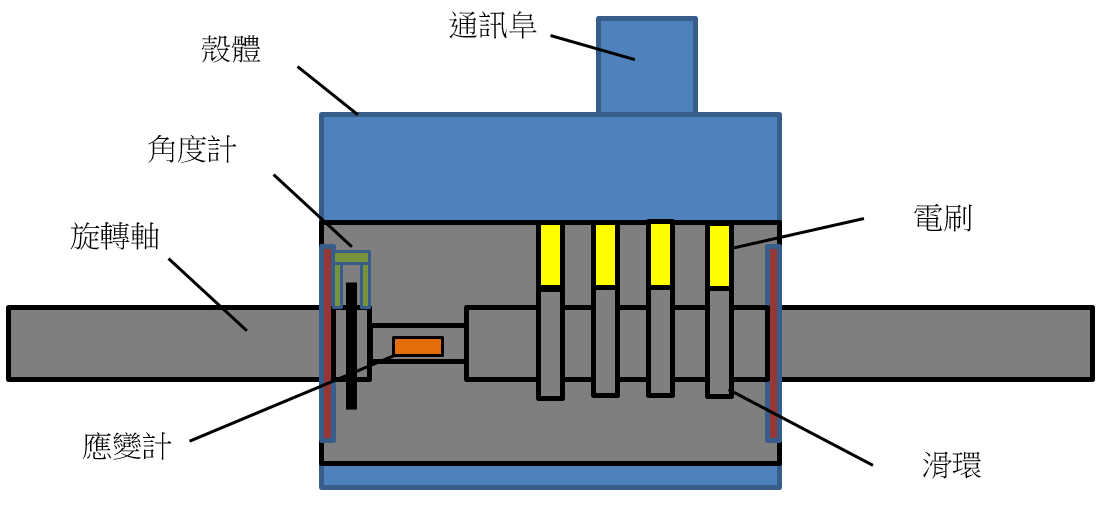

常見動態扭力感測器的國際領導廠商包含HBM、Honeywell、FUTEK、Norbar與KYOWA等,目前動態扭力感測器常見整合應變計技術於其中,該應變計偵測旋轉軸之形變如圖1所示,配合惠斯登電橋之平衡電路,藉此變化轉換為電壓值,進而換算其扭力值,此架構具精度高、可靠性好、壽命長、頻率響應快等優點[2-4]。常見扭力感測運用上的問題,是如何在旋轉體與支撐端間的不間斷電源輸入與應變訊號輸出,一般的做法是用導電滑環(Slip Ring)來解決[5,6]如圖2所示,但導電滑環屬磨擦接觸,實際運作時需考量材料溫升、旋轉軸的轉速穩定與磨損可能造成量測誤差的問題。

圖1 應變計偵測旋轉軸之形變

圖2 常見接觸式扭力感測器架構(導電滑環)

回文章內容列表更完整的內容歡迎訂購 2018年10月號 (單篇費用:參考材化所定價)