- 回首頁

- 機械工業雜誌

摘要:隨著工業升級與數位科技蓬勃發展,製造技術邁向數位化、自動化以及智慧化,國內製造產業必須與國際先進製造技術接軌。由於產品導向與環保議題,產品輕量化越來越受到重視,零組件種類越來越多,尤其薄型工件加工易振,且材料移除量高,加工效率往往無法提升。本文介紹一套製程解析與高效率製造技術,透過整個加工系統的解析與模擬,並找出最佳效率的加工參數解決方案,提供國內產業一套有系統的製程規劃方法與結果,方可改善國內製造產業受現於傳統技術而無法突破之問題。

Abstract:With the industrial upgrades and the booming of digital technology, manufacturing technology is moving toward digitalization, automation and intelligence. The domestic manufacturing must be in line with the global trends in advanced manufacturing. Due to the product-oriented environmental policy, light-weight product has received more attention. However, the thin workpieces are easy to vibrate and the amount of material removal is high so that the process efficiency is not easy to be improved. This paper introduces the process analysis and high-efficiency manufacturing technology through analysis and simulation of the entire processing system. The technology finds the optimal rate of processing parameters, providing a systematic process planning method for domestic industry. The proposed method solve the domestic industrial manufacturing problems which cannot be tackled by traditional technologies.

關鍵詞:薄壁加工、動態特性、效率優化

Keywords:Thin wall machining, Dynamics, Efficiency optimization

前言

台灣以製造業立國,不論是金屬加工、航太製造或半導體製造等等皆在國際上佔有一席重要的地位。根據IEK報導所示,台灣2018年製造產值成長率將提升3.49%,且台灣製造產業的附加價值須隨著全球景氣回溫而更加改善與提升,才可再更進一步隨著世界趨勢帶動產值成長。其中,我國製造產業的附加價值必須透過精度的穩固與加工效率的提升來增進,國內產業的加工技術提升才有機會與國際先進製造技術接軌,甚至贏得國際訂單。

傳統金屬零組件加工來說,加工成品的品質優劣取決於工具機本身的機台結構剛性、伺服控制能力、主軸運作性能、加工工法技術以及工件特性的掌握程度等總和結果。此外,工件本身亦存在動態特性的特質而影響加工品質,如表1所示[1],加工中的振動源可分為設備與工件兩部分。普遍的工件動態特性屬於高頻率響應,主要原因是工件的動剛性夠強,被激發的頻率往往遠比刀具高,不易因為工件振動而產生品質不佳。隨著時代變遷與環保議題出現,產品輕量化受重視,工件幾何變得輕薄且動剛性較弱,在動態特性上相較於機台、主軸甚至刀具更容易被激發,導致在切削過程工件容易產生顫振,且造成表面品質不良或是加工變形之問題。

加工效率對金屬加工製造產業來說越來越被重視,尤其是航太零組件的加工製程,薄壁工件(例如:渦輪葉片)在航太零組件上是常見的工件,但其加工不易且耗時,加工薄壁結構時常產生切削不穩定的現象且影響表面加工的精度以及製程效率。為了提高薄壁工件的製造效率,透過虛擬切削穩態預測高效率的加工轉速以及更穩定的切削深度為先進製造的發展趨勢。在銑削加工過程中,因刀刃不連續切削,而會產生週期性銑削力,進而激發工具機主軸、刀具及工件夾具結構產生強迫性振動,產生所謂顫振現象(Chatter),薄壁工件在切削時是非常不穩定的,目前有許多切削穩定性的研究,以航太製造產業舉例來說,渦輪葉片屬於輕薄型金屬工件,加工表面必須平滑且符合規範標準,但由於工件輕薄,在加工過程容易產生顫振[2]造成表面品質不良,且顫振使切削力不穩定,容易造成機台主軸損耗,進而影響使用者成本與效益[3]。

對於製程效率來說,影響來源主要為打樣的路徑規劃以及為了避免顫振產生造成表面品質不佳而調降加工參數等問題。傳統來說,製造產業現階段大多以加工師傅的經驗法與試誤法進行打樣,以航太件或難切削幾何而言,加工師傅必須投入大量時間與成本。對於量產型訂單來說,廠商搶單評比項目多以加工品質與製程效率作為供單依據。一般廠商常以較保守的加工條件來穩固加工品質,但製程效率不佳,終究無法贏得訂單評比。

本文針對以上提及的設備動態特性與工件動態特性進行解析,透過模擬技術提出高效率製造技術[4]的解決方案使產業技術升級與有效率的增加產能。透過刀尖點的動態特性量測與分析,了解整台機器從設計、組裝到加工應用的整合型真實狀態,透過軟體的參數預測提供使用者使用這台機台、主軸以及選用的刀具最適合的加工參數。由於工件的動態特性會隨著材料移除而持續改變,一般難以由單一量測之結果斷定後續製程之加工特性,故本文亦針對工件會隨加工而改變特性的模擬預測方法,透過數位化與科學化的計算模組進行製程規劃與加工參數預測[5],可有效事先發覺製程上可能出現之顫振問題與效率問題,藉此透過轉速與切削深度的匹配躲避製程中容易被誘發的動態特性。對於效率而言,工研院智機中心亦開發一效率優化預測技術,透過智慧化的三維切削穩態圖自動參數選配功能,在穩態加工區域找出最佳材料移除率的加工參數,並且自動規劃每一刀路的參數排序,提供使用者全套的製程規劃與高效率加工參數最終結果。

刀尖點動態特性

一般工具機金屬加工來說,不論是車床、銑床、車銑複合機或多軸工具機,加工振動誘發機台的動態特性行為(Dynamics)是必然存在的。機台的振動來源包含機台運轉、床台移動或是切削加工,甚至是來自非加工區域給予的外力振動,主要原因在於機台結構屬於彈性體,而振動的大小取決於該結構的幾何與剛性,而這些振動往往使機台的加工品質造成意外的結果,如精度不佳或切削顫振(Chatter)等問題,嚴重甚至造成成本損耗。一般可透過振動偵測與模態測試(Modal Testing)解析機台的動態行為,但量測設備昂貴,量測與分析相當耗時耗人力。因此,本中心匯整一套針對工具機機台機構的動態特性與模態振型鑑定技術,提供工具機機台產品的品質以及製造產業所購買機台的加工能力評估功能。

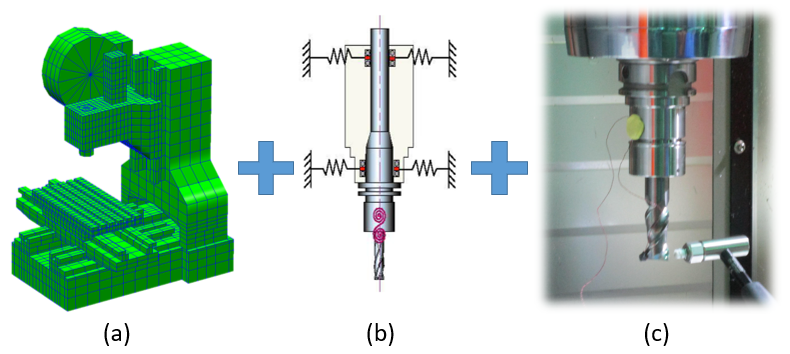

以銑削加工機為例子,動態特性的來源可包含機台結構(包含鑄造件與組裝)、主軸與刀具,以圖1所示,一般機台結構的動態特性屬於低頻率響應,學理上可透過頻率響應函數(Frequency Response Function, FRF)找到需多來自於機台的前幾個模態,這些模態表現出動剛性較弱的頻率可被稱為自然頻率,因此若需要強化機台結構剛性

圖1 機台刀尖點動態特性來自於(a)機台結構、(b)主軸與軸承特性及(c)刀具動剛性的加總

回文章內容列表更完整的內容歡迎訂購 2018年11月號 (單篇費用:參考材化所定價)