- 回首頁

- 機械工業雜誌

前言

工具機產業中的第四軸、第五軸為例,常使用之旋轉工作台多半仍以蝸輪蝸桿做為驅動方式,在嚙合過程中不免得產生零件磨耗,更因此產生背隙對旋轉定位精度及其重現性產生劣化的影響,另外組裝過程的不同亦會反映在嚙合齒印上,透過嚙合齒印的差異及大量資料累積,搭配從業者的使用經驗,得以協助現場人員判斷組裝過程是否發生異狀,或者可以協助組裝人員針對組裝錯置的位置進而改善之,本技術以一機械視覺的方式對齒印進行公正客觀的蒐集,並舉出幾種常見的齒印提供參考。

嚙和齒印之鑑別及其應用

蝸輪蝸桿的嚙合情況一般只能以嚙合齒印來做為判斷,但是判斷的標準都以從業人員的經驗做為依循,例如當發生蝸輪齒印偏齒印入口側時,從業人員會經由經驗判斷組裝過程有誤差產生等情形。

嚙合齒的破壞

旋轉工作檯的精度不正確有很大一部份的原因是來自於背隙的產生,在不考慮撞機以及中心距離改變的情況下,背隙主要係由磨耗深度的累積而造成。由於蝸輪蝸桿嚙和時,造成背隙產生的原因有可能是齒型受破壞,當齒輪與齒輪嚙和時,接觸面會發生滾動及滑動的現象,而在節圓嚙合處僅有滾動,此時接觸面之間不易形成潤滑油膜,進而加速點蝕現象的產生,齒的表面點蝕破壞則來自於嚙合處金屬剝蝕,屬於一種齒面破壞,主要的計算方式則以赫茲於1881年提出的赫茲接觸為主要範疇。

採用赫茲分析的理由主要是因為齒面原本屬於線接觸,而受負載後產生變形,導致一微小接觸面積產生,產生的局部應力很大,此應力稱為赫茲應力(Hertzian Stress),而依照接觸情形不同,又細分為球體接觸與柱體接觸,對於赫茲接觸分析來說,最重要的是接觸面積的半寬,但是嚙合過程中,接觸線的長度是不斷變化的,且曲率半徑也是不停在變化的,因此這個問題長期無法得到有效的解決,以旋轉工作台為例,多數的磨耗都發生在工作台反轉瞬間、剛啟動以及定位停止的時刻,若是以穩定的運轉進行磨耗預估,則該結果是屬於較保守的。

軟硬體觸發

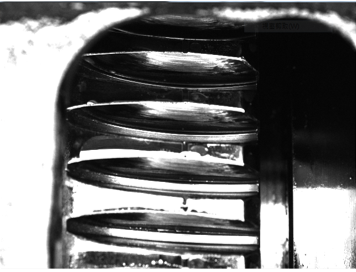

本鑑別模組所使用的拍攝方式是拍攝齒面之金屬反光面積,做為嚙合位置的鑑別。要在連續旋轉的蝸輪上對每一個齒面都做相同角度位置的拍攝,軟體觸發是透過影像比對的方式,先選定蝸輪外形具有特殊性的區塊建立比對樣本標記與特徵資料,蝸輪旋轉時利用蝸輪外形有重複性的特性比對連續影像禎中的有出現類似特徵區域,計算特徵出現位置判定是否觸發擷圖。

圖1 齒印拍攝情形

回文章內容列表更完整的內容歡迎訂購 2019年01月號 (單篇費用:參考材化所定價)