- 回首頁

- 機械工業雜誌

摘要:為滿足未來高品質通訊及手持式裝置微小化、高效能需求,提升積體電路晶片之性能,更可減少其面積,並維持其低消耗功率,因此三維積體電路結構(3D-IC)是一較可靠之解決方法。為因應3D-IC之需求,玻璃穿孔(Through Glass Via, TGV)製程較現有矽穿孔 (Through Silicon Via, TSV)製程具有更大優勢。其玻璃表面平整,並具有良好熱穩定性和電、化學穩定性。在TGVs製程中,玻璃載板將經雷射改質,以提高後續製程中之材料選擇比,方可有效形成高深寬比TGVs孔洞,此外更可搭配雷射成型光引擎模組提升整體高頻元件製程產速。

Abstract:For high quality and efficacious signal integrity of wearable devices, performance of integrated chips did amend the extent of the devices and conserved power for battery system. Hence, three dimensional integrated circuit (3D-IC) chips are referred as an appropriate way for this field. To meet the requirements for 3D-ICs, glass via (TGV) offers superiority in downstream processes with a spacious range of properties, such as the coefficient of thermal expansion (CTE), electrical properties and chemical durability of glass. In the step of developing high aspect ratio TGVs process, glass substrate will be modified by laser irradiation to increase the material selectivity rate between the irradiated zone and pristine zone. Moreover, TGVs’ processing speed will increase by advanced laser technology module.

關鍵詞:玻璃穿孔、高深寬比、細微線路合

Keywords:Through glass via, High aspect ratio, Fine trace

前言

為了符合未來高品質的通訊品質與手持式裝置的微小化與多功能化,同時提高手持式裝置的運作效能與降低功耗,使用最細線寬小於 10 微米的先進封裝技術是現今電子相關產業的主要手段。為了達成在小尺寸的基板上整合執行各種功能的元件等,重分布層(Redistribution Layer, RDL)發揮了將各元件的線路與接點重整並將其配置最佳化的作用。而近來的技術發展趨勢顯示,一方面在追求更輕薄短小的可穿戴裝置,需要更細的線寬方能達成,同時未來引入第五代通訊技術 (5G) 以及超高畫質(Ultra-high Definition, UHD, 業界亦稱為 4K) 攝影與顯示技術時,各元件的運作與傳輸頻率已經朝向極高頻 ( > 10 GHz) 發展。由於現有的先進封裝主要是透過在矽晶圓或塑膠基底的電路板 (PCB) 上完成,而由於現有的 PCB 材料特性的影響,建構於其上的線路在高頻 ( > 10 GHz) 運作下的訊號傳遞損失 (Transmission Loss) 隨著頻率提高而快速增加,因此業界無不開始思考使用軟性玻璃基板或軟性陶瓷基板取代現有塑膠基板的可能性。然而,目前在軟性玻璃與軟性陶瓷基板上製作細線 (Traces) 與通孔 (Via) 的技術在國內 PCB 產業仍在起步階段,而現今各產品的生命週期卻持續縮短中,因此如何用最快速亦最節省成本的方式完成該技術的研發並能及早搶進超高頻元件市場是現今台灣PCB 產業一大課題。

雷射成型光引擎技術結合現今產業界最流行的數位製造 (Digital Manufacturing) 與工業 4.0 智慧製造 (Intelligent Manufacturing) 的概念,透過雷射直接進行曝光顯影製程,不但不需要反覆設計玻璃光罩,同時可以透過影像辨識系統,智慧化的調整圖案曝光顯影的參數,並在必要時立即修改元件的圖案設計 (Layout),並且雷射提供了精準的極細高功率光束,得以提高圖案的曝光解析度。而玻璃載板於先進封裝中介層材料上佔有重要的位置,玻璃除具備高頻下低電損的優勢外,尚有饒曲度、絕熱性、可調介電焊熱膨脹常數等各類型優點。因此,在此技術下導入雷射直寫結合圖案化之高速且精密量產高深寬比玻璃通孔是未來在封裝業、顯示業、電路印刷業發展的重要趨勢。然而,目前此類型研發技術,其目前主要掌握在國外廠商,如LPKF和Corning等。因此,本技術將著重結合於光路模組設計、雷射光引擎技術、精密機械技術與智慧化系統技術作為研發基礎。

雷射鑽孔(Via)技術

本技術將針對高深寬比雷射鑽孔技術平台探討相關之學理依據及結果,其將詳述於下:

一般在玻璃或脆性基材鑽孔上,目前以化學式(濕蝕、減薄)和機械式(硬鑽、局部微爆炸)及少許雷射相關製程為主。上述之方法皆涵蓋基材表面平坦度及孔內粗糙度(Roughness)和成本上造成負向影響。且目前於高頻元件基材成孔上仍面臨微小孔徑盲孔鑽孔、側壁高垂直度、高頻訊號電子傳遞低損耗和減低熱效應(Kerf Effect)等挑戰性需求。故本技術之Via成孔解法為藉由雷射改質(Laser Modification),提高照射區與未照射區之材料性選擇比使其有效形成高頻元件所需規格。

1.光學設計理念

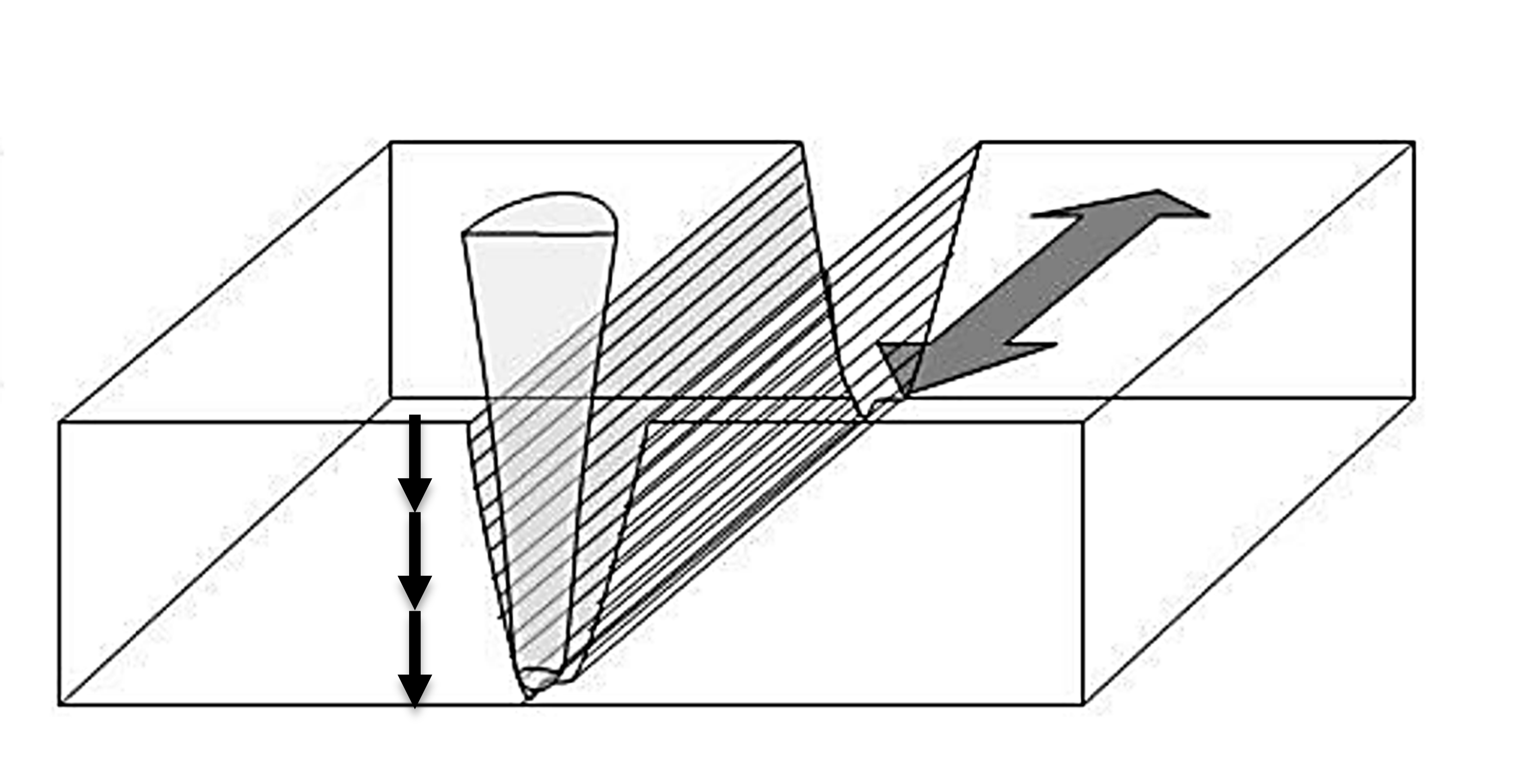

目前業者普遍使用的超快雷射對玻璃切割方法為藉用雷射光子吸收,對透明的玻璃基板進行材料移除加工,但傳統高斯光聚焦移除深度小於50 μm,對於厚度50 μm以上基板,需用單焦點分層移動平台方式進行切割或加工,此舉造成製程速度緩慢且削切邊緣垂直度不高等議題。如圖1所示,以單點聚焦在材料表面,直接進行材料移除,再改變聚焦位置一層層將整個厚度的材料移除來完成加工動作[1]。過程中因同一個切割道經多次重複加工,導致切割速度較慢,約在30~60 mm/s之間且在多次重複加工後材料邊緣粗糙度提高、垂直度下降。本技術中將透過長景深模組達成加工目的,其能涵蓋整個材料厚度,克服在大面積下平台平整度不均問題,且能以一次性完成加工製程,提高製程產速和加工垂直度。

圖1 單焦分層切割方法[1]

一般為實現長景深光路(Bessel Beam)主要的方法有以下幾種: 1.波前編碼法,透過編碼對波前做調變調製的方式達成光束拉長。 2.數值孔徑更改,依據景深公式可推出透過減少數值孔徑可得較長景深。3.菲涅耳(Fresnel)繞射折射法,可設計成一長景深的特性如圖2所示,但此光型因聚焦方式形成斷續的點狀,將使玻璃切割斷面粗糙度變大[6]。4.錐狀稜鏡(Axicon)法,以此光學元件取代菲涅耳透鏡,藉光干涉的方式產生均勻的長景深光路。

圖2 菲涅耳透鏡聚焦光型[6]

回文章內容列表更完整的內容歡迎訂購 2019年02月號 (單篇費用:參考材化所定價)