- 回首頁

- 機械工業雜誌

摘要:近年來,為因應軟性電路板的檢測市場需求及技術變革,工研院機械所致力於人工智慧化電路瑕疵打標系統的開發,以提升國內軟性電路板業者及光學檢測業者的技術能力及產品價值。人工智慧化電路瑕疵打標系統搭配機器學習缺陷辨識技術、瑕疵定位串接技術及機器手臂打標技術,針對細線寬軟性電路板的檢測,可有效降低人力成本、減少產品誤檢率及提高產品良率。該項技術除可應用於軟性印刷電路板外,也可用於面板及半導體…等線路的檢測。本文針對人工智慧化電路瑕疵打標系統及其設備進行深入探討。

Abstract:In order to meet market demand and to advance technical capability in flexible printed circuit board (FPC), MMSL (Mechanical and Mechatronics Systems Research Laboratories) develops a circuit defect marking system with artificial intelligence to improve domestic FPC quality and to add product values. The artificial intelligent defect marking system involves various technologies, such as defect identification technology, defect positioning technology, and laser marking with robotic arm. The system can effectively reduce labor cost, minimize inspection errors, and improve yield. The technology can also be applied in other advanced electronic devices such as flat panel display and semiconductor industry, etc. In this article, the artificial intelligent defect marking system for fine-line flexible printed circuit board will be reviewed and discussed in depth.

關鍵詞:自動光學檢測、人工智慧、瑕疵打標系統

Keywords:Automatic optical inspection, Artificial intelligence, Defect marking system

前言

根據台灣電路板協會(TPCA)統計,2018年度台商兩岸PCB產業產值達6514億新台幣(約為216.01億美元) ,若加計台灣PCB產業鏈(PCB製造、PCB設備、PCB材料)海內外總產值可達9,583億新台幣,創產業新高里程碑[1]。其中,軟性印刷電路板(Flexible Printed circuit board; FPC) 具有重量輕、厚度薄、柔軟、可彎曲、可立體化的產品特性,在3C電子產品講求輕、薄、多工的趨勢之下,逐漸在應用市場嶄露頭角。全球10大軟板廠嘉聯益總經理 吳永輝先生表示: 研發走在市場之前、串連產業鏈共同創新深化、綠色永續與人才培育、以及用科技建立智慧製造為嘉聯益成功的四大關鍵策略,其中綠色生產製程、線路細微化及智慧製造,是未來軟性電路板主要變革方向。其一、綠色生產製程部分,嘉聯益以卷對卷(Roll to Roll)全加成軟板生產技術,將產線長度由原本之73公尺降低至20公尺內,並可有效降低50%能源使用量及減少30%以上的設備空間使用率,達到「製造綠色化」的優勢[2]。其二、線路細微化,嘉聯益將建立台灣首條跨供應鏈的卷對卷半加成連續生產微細線寬雙層軟板智慧產線,以新的製程技術突破現有微影蝕刻製程的線寬極限,促使軟板電路線寬可從現有大於30µm縮小至15µm以下,以提升高階軟板製程競爭力。在智慧製造部分,嘉聯益與聯策科技開發建立智慧平台,導入以PCB產業現共同推動的SECS/GEN為主要通訊協定,串聯上下游機台生產資訊,讓上游廠商的生產品質資訊可即時傳送到下游製造商,及早因應板材品質,預先進行接下來的生產參數調整,達到「因材施工」的目標,示範團隊目前已完成10種應用軟體開發,包括板材孔位準確率分析、板材銅厚分析、鍍液品質監控、設備生產參數監控等應用,未來業者可建立戰情室透過生產資訊的可視化加速判讀生產狀況,以即時因應[3]。隨著線路細微化及智慧製造策略的導入,軟板高階化及電子產品微型化似乎勢在必行,但相關品質檢驗的配套方式至今尚未完整,根據美國電路板協會(Industry association for printed circuit board and electronics manufacturing service companies;IPC)規定,其佈線密度須大於117 inch/inch2,同時線寬/間距要≦ 3mil,在此需求下,目前有兩大課題仍需解決: 其一、現有產品良率的檢驗方式仍有不足。以自動光學檢測(AOI ;Automatic Optical Inspection)為例,由於PCB產業對於良率要求頗高,因此常發生過篩現象,NG機率高達70%,因此目前產業的作法仍是採取人工進行第二次複檢,平均1條產線,業者就要多花4個人力配置[3]。此外,目前並沒有一套完整系統可有效串連檢驗機台及廢片汰除站點。綜觀以上課題,導致PCB產業相關人力成本居高不下,進而影響公司營收利潤。

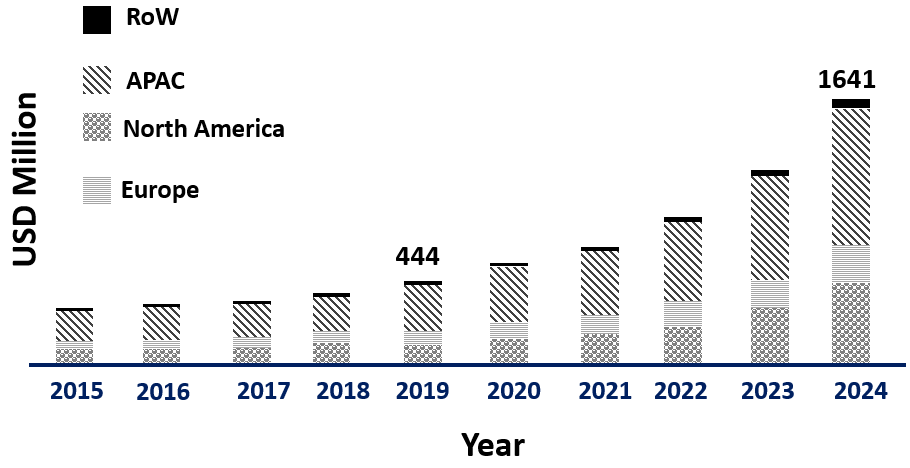

一般而言,印刷電路板檢驗方式主要包含接觸式檢測 (電性檢測)及非接觸式檢測 (光學檢測)兩種檢測方式主,電性測試方法是利用電流去偵測有無開路(Open)、短路(Short)的狀況,而非電性的測試方法則是使用不同波長可見光去檢測瑕疵。由於未檢測出之瑕疵會造成下游業者損失,因此,下游業者通常會要求PCB製造廠商進行電性測試,製程中有三個階段必須作電性測試,分別是: 內層蝕刻後、外層線路蝕刻後及成品檢測。電性檢測方式又可以分成:專用型(Dedicated)、泛用型(Universal Grid)、飛針型(Flying Probe)、電容式(Capacity)及刷測(ATG-SCAN)…等。光學檢測主要以自動光學檢測(AOI ;Automatic Optical Inspection) 為主要檢測方式,在配有視覺感測設備中,進行擷取影像及分析,識別印刷電路板的缺陷,其主要可識別缺陷包含短路、多銅、斷路、缺口、毛刺、銅渣、缺件及偏斜…等。在應用面及市場面分析部分, MARKETS AND MARKETS 2018年 12月所發佈的產業評估[4],自動光學檢測相關市場將由2018年的4.44億美元上升至2024年的164.1億美元,其中亞太市場成長幅度最大(圖一)。另一份Global Market Insights的報告指出[5],自動光學檢測終端產品應用面涵蓋消費性電子(Consumer Electronics)、車用電子(Automotive Electronics)、工業電子(Industrial Electronics)、能源(Energy & Power)及通訊(Telecommunication)…等各個領域,其中又以消費性電子及車用電子成長幅度最大。以消費性電子領域而言,自動光學檢測系統可提供客製化及可變性高的檢測系統,讓客戶依高科技產品需求提高其檢測條件及門檻,使其符合高階電子產品的需求。

|

圖1 MARKETS AND MARKETS 2018年發佈的AOI相關市場及應用[3]. |

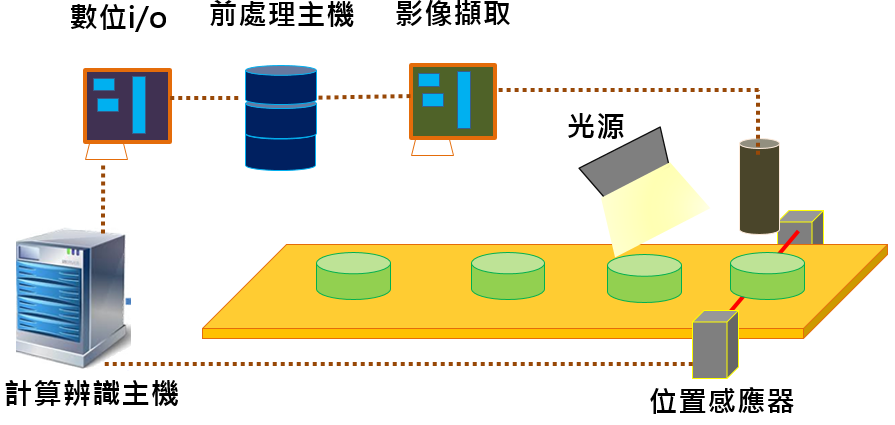

自動光學檢測系統涵蓋廣泛,其涉及領域包含軟體(software)、硬體(Hardware)、機械(machine) 、光學(Optical)及電控(electronic control)五大領域,廣義的AOI設備為結合光學感測系統、訊號處理系統及分析軟體而狹義的AOI設備則為目前急需於工業上使用的設備,主要由機器視覺系統(Machine vision system)進行缺陷的辨識,利用取像機構和可邏輯運算之機器取代人類的手部、眼睛及大腦的協同動作,達到人力資源有效運用及成本降低之目的。而機器視覺系統是由影像成像(Image formation)系統、影像擷取(Image capture)系統、運動台、視覺演算(vision algorithms)系統以及網路連接(Network connectton)…等幾個基本部分所組成(如下圖二所示)。細部區分可以發現,影像成像系統是由透鏡(或濾鏡)、光源、相機及感測器所組成,視覺演算部分主要由電腦主機內進行演算,內含有影像前處理軟體、演算法以及視覺判定軟體[6]。

|

圖2 機器視覺系統組成[6] |

回文章內容列表更完整的內容歡迎訂購 2019年09月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出