- 回首頁

- 機械工業雜誌

摘要:電漿蝕刻製程在半導體晶片製造中為相當成熟的前段製程技術,已廣泛被應用於微機電(MEMS)微加工與立體(3D)封裝中的穿孔蝕刻等流程,而近年來因應後段半導體製程之晶圓切割技術需求提升,電漿蝕刻技術於晶圓切割產業之應用開始被關注並投入大量的開發資源。本文將會討論電漿切割於晶圓切割產業的關鍵議題與挑戰,並介紹目前電漿蝕刻設備相關進展與驗證結果。

Abstract:Plasma etching process is a well-established front-end process in fabrication of semiconductor chips. This process has been widely used in micromachining of Microelectronic Mechanical Systems (MEMS) and etching via holes in three dimensional (3D) packaging process. However, the demand for wafer dicing technology in the back-end of semiconductor processing has increased. As such, the application of plasma etching technology in wafer dicing industry has been emphasized, and a lot of development resources were invested. In this paper, the key issue and challenge of plasma dicing in wafer cutting industry will be discussed, and the current status of plasma etching equipment and verification of preliminary process results will be presented.

關鍵詞:電漿蝕刻、電漿切割、晶圓切割

Keywords:Plasma etching, Plasma dicing, Wafer dicing

前言

乾式電漿蝕刻技術於光電及半導體相關產業之應用已經相當成熟與廣泛,但隨著科技發展不斷地進步,相關製程技術之規格亦愈來愈高,例如在半導體晶圓加工製程已由微米尺度微縮為奈米尺度之精準度。在不斷追求高精度與高效能的市場趨勢下,蝕刻製程除了在矽晶圓加工技術仍需要精進與突破之外,找到蝕刻製程更多其他的應用亦是未來新興產業萌芽之機會。

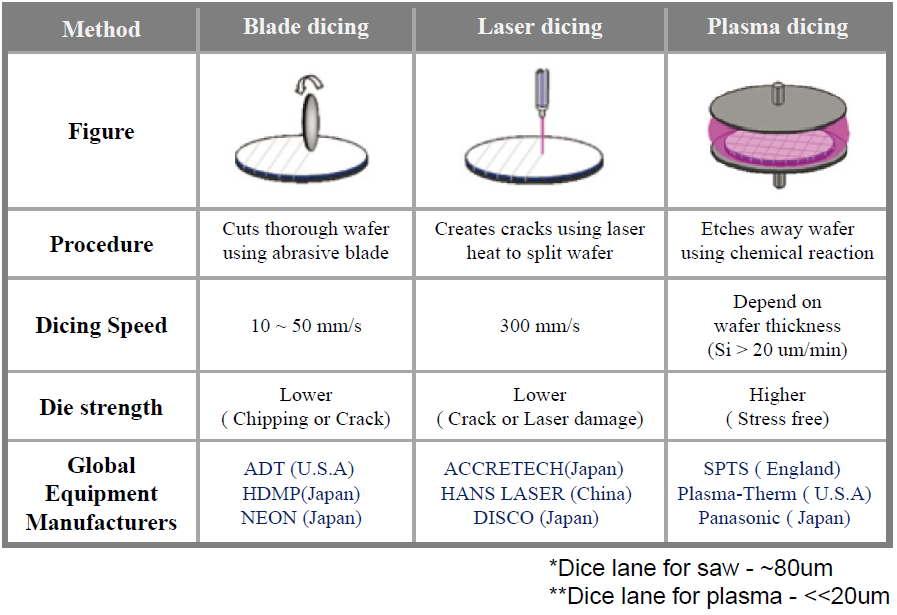

由於電子產品的微小化是長期以來的發展趨勢,故衍生出3D積體電路製造與封裝技術,讓最終封裝完成的構件具備最小的空間與最大積體電路元件密度,而更薄化的矽晶圓則是能夠實現此目標的手段之一,不僅可以提升電子傳遞效能和改善散熱問題,還能夠達到超薄的封裝與更小尺寸的外型,未來整個晶圓市場將對於更薄化矽晶圓需求勢必大幅提升,但對於後負責段晶片分離的切割產業卻需要克服薄化晶圓所帶來的問題與挑戰。一般晶圓製造的晶片分離方式主要以機械刀具或雷射方式來進行切割,以目前晶圓薄化的技術可將平均厚度為750 μm的矽晶圓減至120 μm,但對於機械式切割已開始伴隨著晶片機械強度受損的問題。雖然可結合雷射式切割技術克服之,但隨著晶圓厚度再減至50 μm後也很難將晶片安全地分離開來。在未來對於極薄晶圓(< 50 μm)切割的強烈需求下,電漿切割(Plasma Dicing)技術相較於傳統機械與雷射切割除了對於晶片傷害較低外,亦可以有效增加產能(如圖1所示),也使得電漿切割技術在晶圓切割市場有嶄露頭角的機會。

目前全球已有許多公司投入電漿切割設備開發,但本土設備商仍未有相關設備推行。晶圓電漿切割技術在半導體代工市場所帶來的增益效果整理如下:

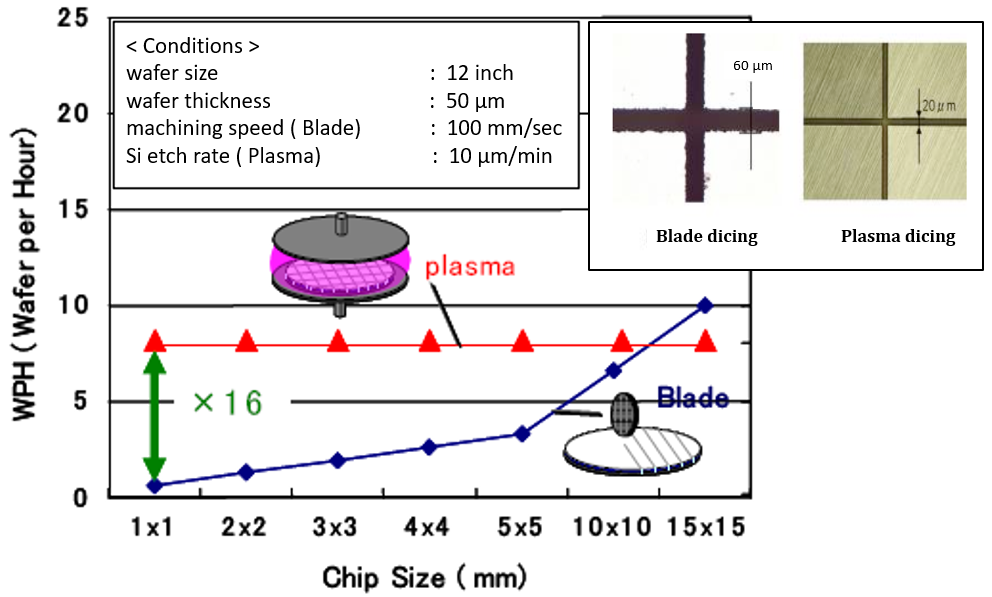

(1)提升產能(Higher throughput) : 由於電漿切割係以離子/分子等級的化學反應進行微奈米尺度的蝕刻,因此晶圓上所規劃之切割道(Dicing Street)寬度可比機械式切割道寬度縮窄更多,使得每片晶圓所能產生的晶片數量能有所提升。此外,以機械刀具切割方式來分離晶圓上的晶片會受到晶片區域大小而影響到其產能,但電漿切割是同時對整個晶圓上切割道進行蝕刻反應,所以產能不會受到晶圓上晶片區域大小所影響。如圖2所示,當晶片大小由15 x 15 mm2縮小為1 x 1 mm2時,電漿切割的生產率可為機械切割的16倍,因此電漿切割在未來高產出量的需求下具有極佳的競爭力。

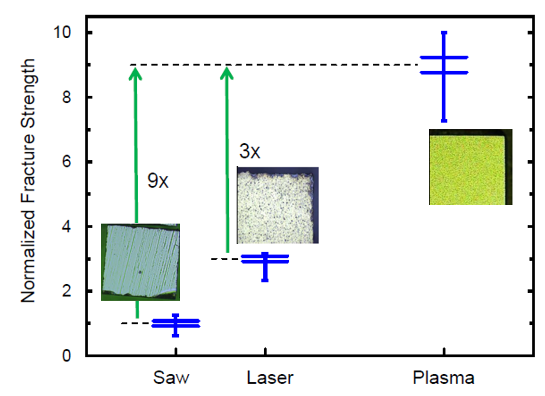

(2)提升良率(Yield improvement) :隨著矽晶圓的薄化,使得晶片的機械大幅強度降低且具有相當高的斷裂可能性,故切割技術必須要避免在分離晶片時所產生的破裂現象。圖3中分別比較機械切割、雷射切割及電漿切割之晶片斷裂強度差異,結果顯示利用電漿切割技術可增強晶片斷裂強度,且強度為傳統機械切割的9倍及雷射切割的3倍,因此電漿切割與現行的切割方法相比可允許未來晶圓更加薄化。此外,由光學顯微鏡之表面結構分析結果可以觀察到運用較溫和的電漿切割方式相較於傳統機械或雷射切割幾乎沒有產生任何機械性破壞(缺陷、破裂、裂縫),故晶片良率也能夠有所提升。

(3)新元件設計潛力(New Device Design Potential) : 受限於傳統切割的直線切割型式,現行晶片多以正方形/長方形為主,但若以電漿切割方式來分離晶片,則任何形狀的晶片都有可能完成(圓形/六角形/多邊形)。這使得未來晶片設計在電子、光學與光電等應用領域可以具有更多元的可能性,且藉由更多種晶片形狀的排列設計亦能夠有效提升單一晶圓的利用效率。

根據上述電漿切割技術於矽晶圓切割市場具有相當高的重要性與潛力,因此掌握相關的關鍵核心技術也變得相當重要,當中診斷與即時監控系統為電漿切割技術之一大重點。目前常見的切割晶圓背面上均有黏貼一固定晶圓用之絕緣膠帶,目的是方便於後段製程的取片與運送流程,卻也造成蝕刻製程上的困難。當電漿蝕刻至底部(即絕緣膠帶部分)時,若不能及時終止蝕刻製程則會造成因粒子反彈所造成的側向蝕刻現象,形成缺口(Notch)效應而造成晶片損害,使得良率大幅降低。若能盡早偵測到蝕刻接觸到膠帶表面的終點(end-point)時,則可以有效的消除缺口效應所造成的問題。另外,精準監控蝕刻過程中相關的製程參數對於產品良率提升也是系統核心技術之一,因此電漿蝕刻相關的製程監測系統為現今晶圓電漿切割中的熱門研究議題,國際電漿切割設備大廠皆有投入大量的開發資源於相關技術中,盼望使得電漿切割設備更加完善。若能使國內半導體設備商掌握關鍵核心技術,必定能大大減低成本且加速設備國產化,這亦是工研院機械所投入晶圓電漿切割技術與設備開發之主要原因與使命。

圖1晶圓切割市場技術比較[1]。

圖2 電漿切割與機械切割之晶片大小與晶片生產率關係[2]。

圖3 機械、雷射與電漿切割晶圓之晶片強度差異及外觀損壞程度[3]。

回文章內容列表更完整的內容歡迎訂購 2019年09月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出