- 回首頁

- 機械工業雜誌

摘要

本研究開發適應性負荷控制技術,準確估測工具機工作平台的轉動慣量並提升加工效能。首先以掃頻訊號及鐘型加減速訊號激振機台,透過伺服模型最佳化方法搭配阻尼高斯牛頓法與成本函數求得系統轉移函數,並用鑑別後的系統模型及給定的規格,求得適當的伺服迴路參數。可變進給距離來回運動方法則利用最小平方法搭配速度與扭矩等資訊進行慣量估測與摩擦力鑑別。在實機加工進退刀時,控制器對於工作台的質量及轉動慣量可線上進行估測,適應性調整控制器參數。最後,在五軸工具機上模擬和實驗,驗證提出的方法可同時提升加工效能及加工精度。

In this study, an adaptive dynamic deviation precision control method is developed to precisely estimate movement of inertia of work-piece and improve machining performance for machine tools. The nominal plant of the machine is excited by the swept-frequency cosine signal and bell-shaped signal. Servo modeling optimization (SMO) method with damped Gauss-Newton algorithm and cost function minimization is used to obtain best orders of system transfer function. Based on the precise identified model, appropriate controller parameters of servo loops are correctly set with user-defined specification. Back-and-forth movement with variable feedrate and distance (BMVFD) method utilizes least mean square method with measured data of velocity and torque to estimate moment inertia and identify friction parameters. In real machining, the controller can estimate the current mass or mass moment of inertia of the work-piece and adaptive adjust the parameters of control parameters. Finally, simulations and experiments are carried out on a five-axis engraving machine to verify efficiency of the proposed method in improvement of cycle time and machining accuracy.

關鍵詞(Keywords)慣量估測、摩擦力模型、伺服自動調機 Inertia estimation、Friction model、Servo auto-tuning

前言

本文提出一適應性動態偏差精度控制技術,包含適應性負荷控制與伺服參數優化功能,用來補償機床的動態偏差,以確保工件輪廓高精度和表面高品質,同時提高加工速度。國外知名商用控制器和工具機廠商為了滿足客戶對於高品質加工的需求,提供多樣智能化技術給使用者選擇。先進工具機智能化技術評比,如表1所示[1]-[12]。其表面加工相關的智能化技術包含:先進引導、高品質加工、誤差補償等功能。

表1 先進工具機智能化技術評比[1]-[12]

廠商/功能 | 先進引導 | 高品質加工 | 誤差補償 |

FANUC | Servo Guide AI Servo Tuning | CNC Startup Tool | Volumetric Compensation System Thermal Deformation Compensation |

SIEMENS | Auto Servo Tuning | Advanced Surface Top Surface | Volumetric Compensation System Automatic Measuring Cycles |

HEIDENHAIN | TNCopt Advanced Dynamics Prediction | [Dynamic Precision] Cross Talk Compensation Active Vibration Damping Position Adaptive Control Load Adaptive Control Motion Adaptive Control [Dynamic Efficiency] Active Chatter Control Adaptive Feed Control | KinematicsOpt |

MAZAK | | Smoothing Machining Configuration Active Vibration Control Smooth Corner Control Variable Acceleration Control Smooth AI Spindle | Smooth Thermal Shield Intelligent Performance Spindle |

DMG MORI | | Application Tuning Cycle | Ultra Thermal Precision 3D quickset |

OKUMA | ServoNavi | MachiningNavi | Thermo-Friendly Concept 5-Axis Auto Tuning System |

MIKRON | | Operator Support System Advanced Process System | Intelligent Thermal Control |

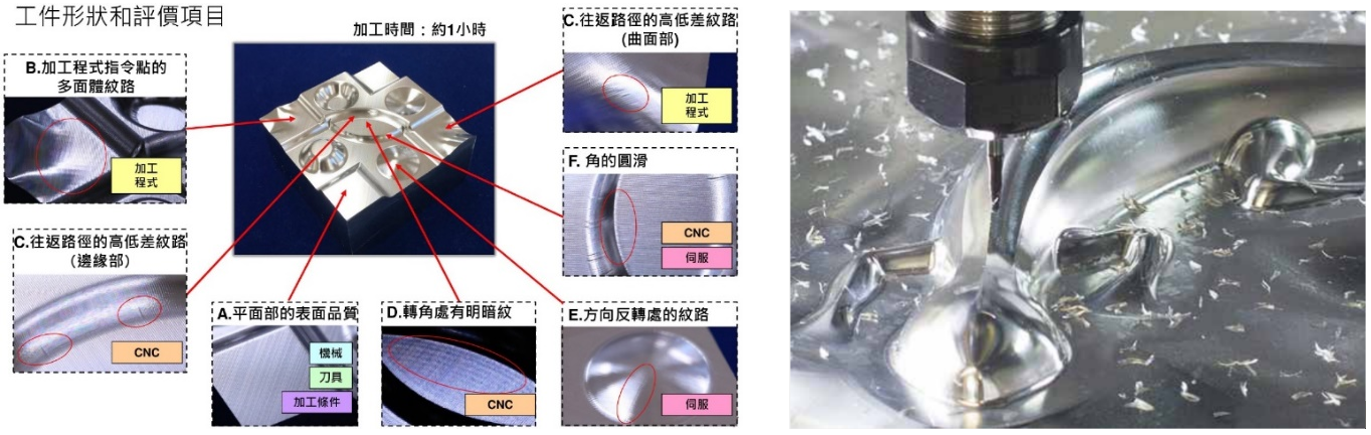

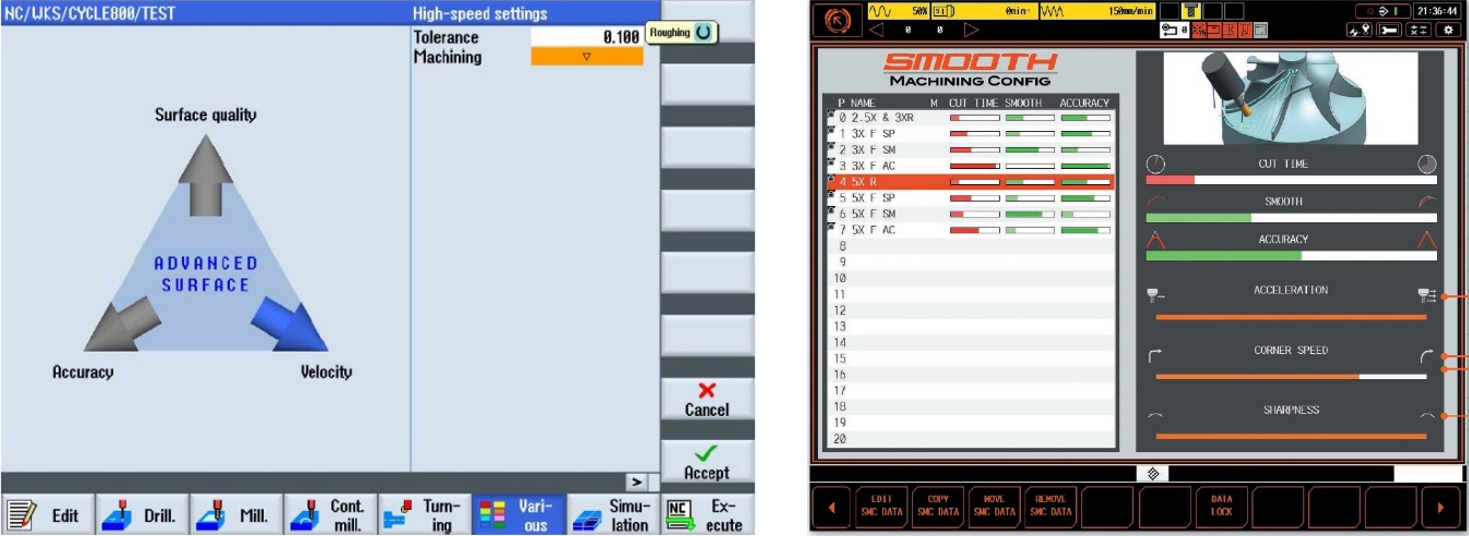

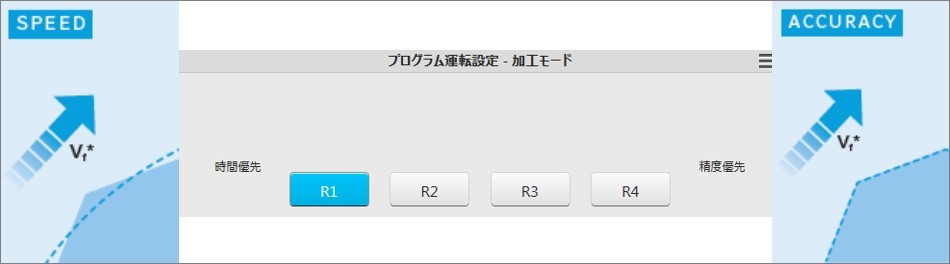

先進引導功能聚焦於透過系統鑑別程序優化伺服控制端的參數,來達到優異的動態匹配性能,主要由三大控制器廠商提供[2]-[8],如:FAUNC Servo Guide、SIEMENS Auto Servo Tuning、HEIDENHAIN TNCopt。除此之外,OKUMA工具機廠則因擁有自行開發的伺服驅動系統,亦提供ServoNavi軟體[9],其AI功能包含工件重量與慣性自動設定;SF功能包含反轉突起自動調整、制振自動調整。高品質加工功能更是工具機智能化技術的重點項目,FAUNC提出精密表面處理技術[4]並針對工件條列出評價項目如圖1(a)所示,主要影響要素分為:加工程式、CNC、伺服、刀具等。Heidenhain則提供進階動態預測(Advanced dynamic prediction, ADP)和動態精確(Dynamic precision)功能[8]如圖1(b)所示,進階動態預測能預讀單節並根據輪廓點分佈調整速度配置確保表面品質及輪廓精度;動態精確用於補償機床的動態偏差,確保工件輪廓高精度和表面高品質,同時提高加工速度。Siemens也提出了先進表面(Advanced Surface)技術[5][6]如圖1(c)所示,使用者依據加工程序的需求(粗切、粗精切、精切)選擇以精度、速度或是表面品質為重,控制器會自動決定內部加工參數。MAZAK、DMG MORI、MIKRON等工具機大廠皆提供類似西門子先進表面技術的客製化界面,各家技術依序稱為滑順化機台設定(Smoothing Machining Configuration, SMC)[10]、自動切削循環ATC(Application Tuning Cycle)[11]、操作者支援系統(Operator Support System, OSS)[12]。

OKUMA針對表面高品質加工需求,AI功能進行工件重量與慣性自動鑑別,如圖2(a)所示,再依據系統動態模型進行控制器參數優化,可提高運動軸加速度以縮短加工時間;SF功能維持加工精度及表面質量、抑制顫振以提供機床的使用壽命。慣量估測功能Heidenhain又稱之為適應性負荷控制(LAC),如圖2(b)所示,控制器可根據不同的負載情況調整適當的動態參數,進一步提高運動軸可允許的加速度及加加速度,以輪胎模去毛邊工序為例,能節省約15%的時間,同時提高30%的精準度。MAZAK則針對五軸加工提出可變加速度控制功能,於直線加工時使用較高之加速度與速度,五軸同動加工時會使用最慢進給軸之加速度及速度進行移動,有別於以往機台僅能使用單一加速度限制,可進一步縮短機台之加工時間。

(a) (b)

(c) (d)

(e)

圖1(a)FAUNC精密表面處理技術、(b)Heidenhain動態精確功能、(c)Siemens先進表面加工、(d)MAZAK滑順化機台設定SMC、(e)DMG MORI自動切削循環ATC

回文章內容列表更完整的內容歡迎訂購 2020年03月號 (單篇費用:參考材化所定價)