- 回首頁

- 機械工業雜誌

市場前線|CAE 數位分身潛在運用- 高速轉軸診斷

作者 林正生

刊登日期:2020/03/01

摘要

我們透過物理模型,建置可作為軸承內部熱源診斷依據的數位分身(CAE Digital Twin)。此數位分身可將轉軸外部表所測量的溫度當作輸入條件,反算出轉軸的溫度分佈與滾珠模差的熱源。再經由具經驗之人員或其他方法,判斷熱源是否有異狀,採取對機台必要的操作。

Based on physical modeling, we build a CAE digital twin which is cable of providing data for overheating diagnostics in inner bearings of spindles. This digital twin can take in measured data form sensors on outer shells of spindles, and calculates heat sources of its bearings. Such data can then be monitored by experienced personnel who takes necessary actions on the machine tools.

關鍵詞(Keywords) 轉軸、模擬數位分身 Spindle, CAE digital twin

前言

機械過熱會導致其精度和生產率下降。而高速主軸是機器內的重要部件,也是最重要的熱源之一。在主軸中,熱源是由軸承產生的,軸承占主軸總變形的30-50%[1]。因此,高速轉軸在運作時有效監控其內部軸承熱源以做預測與診斷是非常重要的。軸承在轉軸內部。另外,以轉珠軸承為例,熱源也不斷在動,由內部埋溫度計等偵測器並不容易。

我們可透過數值模擬等電腦輔助工程技術(Computer-Aided Engineering (CAE)),建置轉軸的數位分身(Digital Twin)。透過物理模型的建置由轉軸外部表所測量的溫度當作輸入條件,反算出轉軸的溫度分佈與滾珠模差的熱源。此逆運算可做為有效監控其內部軸承熱源以做預測與診斷的方法。

轉軸模擬數位分身

以物理模型建置的數值分析需耗費計算資源與時間,而如轉軸此類熱問題又需即時計出溫度分佈,因此有效將問題簡化成”輕盈模型”(lightweight model)十分重要。

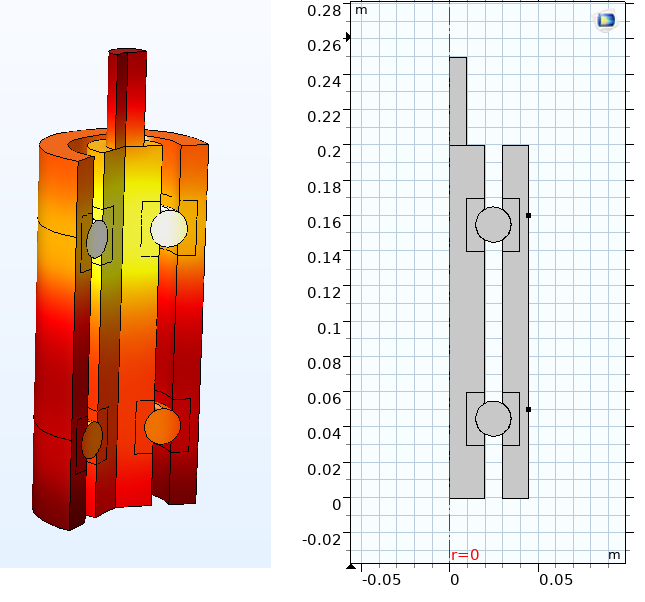

本文章透過一簡化的轉軸逆運算熱模擬案例來說明此類數位分身如何達到監控內部熱源。此研究用COMSOL Multiphysics軟體熱傳模組功能建模。首先模型幾何包括一3D軸承結構如圖1。因對稱性,幾何可簡化為2D-軸對稱。

圖1 轉軸幾何

途中圓形部分為滾珠。軸承運作時滾珠產生熱源,命名為。

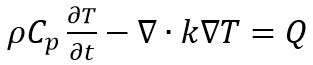

軸承內熱傳播的方程式為  (1)

(1)

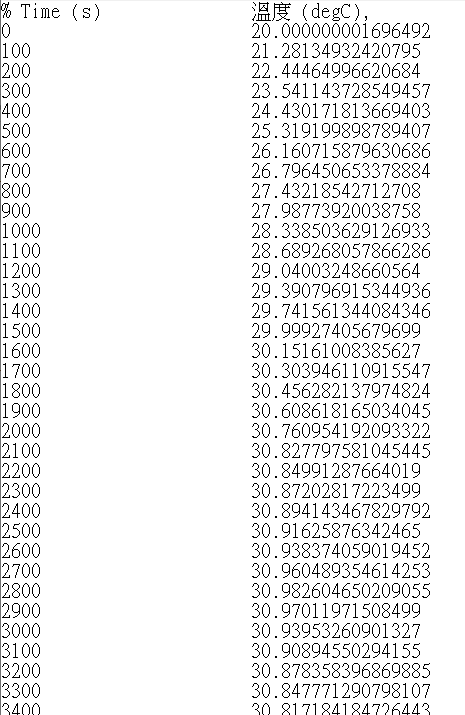

為材料密度,為熱容,為熱傳導,為感應熱源。而我們假設兩個溫度測計分別貼附在外殼靠近滾珠的位置,如圖1右方黑點處。座標各為(0.045m, 0.05m)與(0.045m, 0.16m)。透過測量,我們可收集此兩點的溫度隨時間的變化,如圖2。測量溫圖的時間間隔為100秒。

圖2 溫度計測量溫度隨時間變化

此溫度數據可在模擬中作為輸入的條件,經過物理模型的機制(方程(1)),計算出分別在兩個滾珠產生的熱源。

回文章內容列表更完整的內容歡迎訂購 2020年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出