- 回首頁

- 機械工業雜誌

摘要

自動導引搬運車(又稱無人搬運車)在現今的產業中構成了物流運輸系統的重要組成部分,也是發展工業4.0的重要元素。本文探討自動導引搬運系統的發展與其包含設計與控制層面的系統架構,如佈局設計、車數決定、任務分派、路徑規劃等。並且針對AGVS車數決定與最佳化做進一步的探究,分析其問題類型與定義,對應之最佳車數的解決方法分析並比較其中差異。

Abstract

Automatic guided vehicles (AGV) or Autonomous Mobile Robots (AMR) have become an important part of logistics transportation systems in today's industry. It is also a critical component in the development of Industry 4.0. This article presents the development of automatic guided vehicles system (AGVS) as well as the system architecture at design and control levels. The system architecture involves layout design, optimal vehicle fleet size determination, task assignment, and path planning, etc. We further explore the decision and optimization for AGVS vehicles number. This includes defining the problem, categorizing different scenario cases, analyzing the methods to determine the optimal vehicle number, and comparing these methods.

前言

在產業激烈競爭與發展,與經濟快速成長的情況下,降低生產成本以增加利潤是各行各業十分重視的議題。並且伴隨著勞工意識抬頭,勞工成本上升,同時具有品質穩定且高生產效率的自動化設備需求也快速增加,朝向二十四小時無人化工廠邁進,因此,自動導引車(Automated guided vehicle, AGV)的運用在產業中越來越顯著。而且,AGV具備的靈活性、智能化等特徵,方便系統的重組以達到彈性式的生產,也與現今的產業發展趨勢不謀而合。與傳統人工或半人工的物料運輸方式比較,AGV的運用降低了勞動強度與成本,減低危險性且提高生產效率,目前自動化搬運需求正處在成長期,對於未來被更廣泛的應用,乃至完全取代人工搬運,具有很大的發展空間。

Automated Guided Vehicle System (AGVS)

1. AGVS發展

AGV最早應用於倉儲業,至今已有快70年的歷史。第一台AGV由美國Barrett電子公司於1953年開發成功,其主要依靠牽引式小車系統來帶動。到1960年代初,已有多種類型的牽引式AGV應用於工廠和倉庫之中,AGV也已在歐洲得到廣泛推廣和應用。AGV的導引方式也由1970年代的電磁導引,發展至1980年代的雷射導引與慣性導引,導引技術的改變提高了AGV系統的靈活性和準確性,當需要更新修改路線時,不需再更動地下的導線導致生產中斷,導引方式與技術開始朝向多樣化發展。日本在英國技術的影響下將AGV應用於汽車製造領域,隨著中日交流的加深,中國也在AGV方面迅速發展。

21世紀後,AGV就開始被廣泛地應用在各種領域。在製造業中AGV以高效、準確和靈活的特點,實現彈性生產,因為AGV的行駛路線可以根據生產線的調整而變動;在碼頭或機場等,AGV取代人力,替代了重複單一、運輸量變異大的搬運作業,為人工帶來了便利;在醫藥、食品和化工業,必須保持整潔、安全無污染的運輸,AGV在此發揮其功用;在各類危險或特別行業中,利用AGV進行的搬運作業,減輕了人工負擔,降低人員危險,提高運送的準確及可靠度。

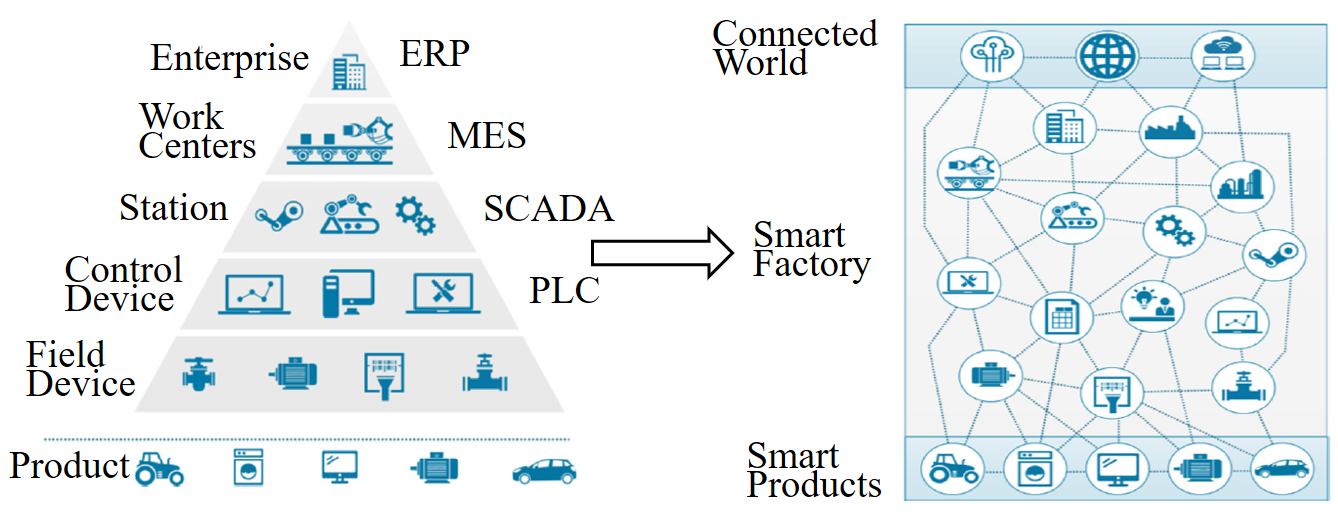

未來的產業不斷在向工業4.0的方向前進,M. De Ryck et al.[1]的研究指出工業4.0將資訊置於中心位置,從數據中提取並完善資訊,以此創造價值,這也是未來工廠的模範,可以實現大規模的客製,並且進一步達到水平與垂直整合。由於在生產或物流系統中的元素之間,數據可以自由流動,因而不再需要依靠中央架構來控制,工業4.0模型也隨之改變,如圖1。在更複雜的系統中,成員彼此間或與本地環境中的不同層級直接溝通,情報的分配可以探索生產性能、可擴充性、彈性等價值的新架構。

(a) (b)

圖1 工業4.0模型變化[1]

在工業4.0發展的理念中,AGV不再只是將物件運送至指定地點,而會將大數據、雲端計算等附加其中,使AGV達到即時感應、安全辨識、障礙迴避、智能決策等多任務功能的境界,不同的AGV之間可以做到最大限度的配合協調,使有限時間與空間內的作業效率及品質得到最大限的提升。分散控制是工業4.0的主要特徵之一,系統的整體智能不再集中於一個控制單元中,而是所有設備都將擁有自己的智能來創建數據用於獨立的資訊取得。Meissner et al.[2]指出分散控制因其可以快速適應變化,適合動態環境,而同時,分散式架構也有局限性,當所有獨立個體在實現自身目標最大化的時候,不一定會達成整體最佳化,因此採用分散架構,就勢必要在最佳性與靈活性之間做出權衡。

2. AGVS架構

AGV系統為一種物料處理系統,使用諸如電磁、光學等方式導引並經過編程的自動化車輛,可以在沒有駕駛員的情況下在不同的製造站點或倉庫站點之間移動搬運物料,用以提高效率,減少對物件的損害並降低管理費用。一個完整的AGV系統由多個核心模組構成,才能使AGV能夠在複雜的環境下運作,從不同角度,可以將AGV系統中的模組進行劃分。

第一種方式可以將AGV系統區分為設計與控制兩種層面,設計層面包含工廠與站點設計、路徑設計以及車數決定,需要在系統運作前規劃並決定的,而控制層面則包含AGV在運作過程中需要決策、規劃與監控管理的模組,如任務分派、路徑決策、運動規劃與定位及電池管理。第二種方式依照管理層次將各模組劃分為策略、戰術以及作業層級,首先在策略層級設計工廠的佈局與性能要求,以及各撿取、運送站點的位置,而後在佈局下做AGV移動路線的特性設計,然後考慮戰術層級的問題,包括車輛數、分配運輸任務及車輛電池管理方案。在作業層級,則需要控制車輛在不發生死鎖或衝突的情況下,準確地完成運送作業。AGV系統的劃分與各模組間影響關係如圖2所示,圖2中箭頭實線僅呈現了AGV系統內部的主要資訊與交互作用流動方向。

圖2 AGVS架構與各模組關係

回文章內容列表更完整的內容歡迎訂購 2020年08月號 (單篇費用:參考材化所定價)