- 回首頁

- 機械工業雜誌

摘要

由於環保意識抬頭,車輛環保法規日漸嚴苛,各車廠為滿足法規需求,勢必提高新能源車輛的占比,其中電動車(EV)具零排汙與系統簡單之優點成為各方關注之焦點。本文介紹一應用於電動車之兩速變速箱,相較於單速齒輪箱可延伸極速表現、增加起步扭矩並提高整體效率。替換Nissan Leaf EV的動力系統進行實車換檔測試,觀察換檔致動器轉速與入檔位置對換檔時間的影響,並進一步據此發展整車換檔模型討論退/回扭速率(slew rate)與允許轉速差對換檔時間及急跳度(jerk)之關係,可作為後續調校之參考。

Abstract

Due to the rise of environmental awareness, the emission regulations are becoming increasingly stringent. In order to meet the requirements of regulations, manufacturers must increase the proportion of the new energy vehicles products. Therefore, electric vehicles (EVs) with zero emission and system simplicity have become the focus of attention. A 2-speed transmission for EV is presented in this article, which extends the extreme speed performance, increases the starting torque and improves the overall efficiency when compared to the single-speed gearbox. The prototype is installed in a Nissan Leaf EV to test the shifting performance, and the relationship among the speed of shifting actuator, shifting position, and shifting time is revealed. Furthermore, based on these test data, a vehicle-level model has been built for the shifting parameter and performance simulations, such as slew rate, speed difference, shifting time and jerk.

前言

隨著環保法規的日漸嚴格,各大車廠均開始布局新能源車輛市場,其中電動車雖然受限於行車里程與充電時間,但其行駛過程中的零排汙以及簡單的傳動系統,成為各方關注的焦點。目前市面上的電動車動力系統不外乎由驅動馬達(Traction motor)搭配單速齒輪箱來驅動車輛,在不錯的馬達效率下,整體的車輛性能尚能滿足一般使用者的需求。針對電動車也有研究提出搭配多速變速箱的動力架構[1],使用相同驅動馬達的狀況下,可以提高極速與起步扭矩,亦可藉由齒比的切換,讓驅動馬達的操作維持在高效率;另一方面也可利用前述多速變速箱的優點,在維持相同性能的前提下選用較小功率之驅動馬達,進而達成系統小型化(Downsizing)。

本研究所使用之電動車用兩速變速箱由工研院機械所自行研發,搭配95 kW之驅動馬達,以一同步器(Synchronizer)進行兩檔位的切換。實車測試選用市售電動車Nissan Leaf EV作為測試平台車,將其動力系統替換為前述工研院自行研發之兩速電驅系統,於底盤動力計與測試車道上進行換檔功能的確認與調校。

另外,實車之換檔調校執行上相當耗時且受限於測試車道等硬體的排程限制,本研究進一步根據初步的實車測試資料,以MATLAB/Simulink建立其整車換檔模型,藉以評估不同參數下對於換檔特性之影響。

兩速換檔架構與模式

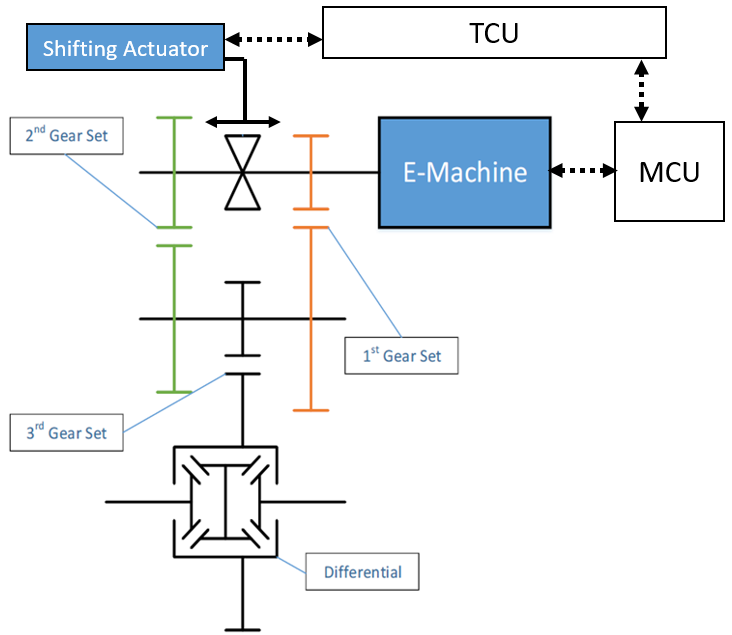

本研究之兩速電驅系統架構如圖1所示,包含變速箱控制器TCU(Transmission control unit)、驅動馬達控制器MCU(Motor control unit)、驅動電機、兩速變速箱(包含換檔致動器)。TCU直接監控並控制換檔馬達作動;對於驅動馬達的控制則由隨附於驅動馬達原廠之MCU進行控制。

圖1 兩速電驅系統架構

換檔控制策略設計分為轉矩模式(Torque mode)與混合模式(Mix mode)兩種。主要差別在於檔位切換過程中驅動馬達是否進行主動追速,即轉矩模式完全由同步器摩擦材產生之扭矩進行驅動馬達與輸出軸的同步;混合模式下則在轉速同步過程中,大部分的轉速差由驅動馬達主動進行升降速,當轉速差小於100 rpm時,由同步器完成最後的同步。

換檔流程分為6個狀態,分別為狀態0,非換檔過程時均為此狀態;狀態1,驅動馬達進行退扭,避免干擾同步器作動;狀態2,同步器移動至空檔位置之過程,過程中驅動馬達仍與原檔位之齒輪嚙合;狀態3,同步器移動至空檔位置,此時驅動馬達與輸出軸脫離;狀態4,同步器由空檔移動至目標檔位之過程;狀態5,驅動馬達回扭至換檔前油門開度對應之扭力輸出。

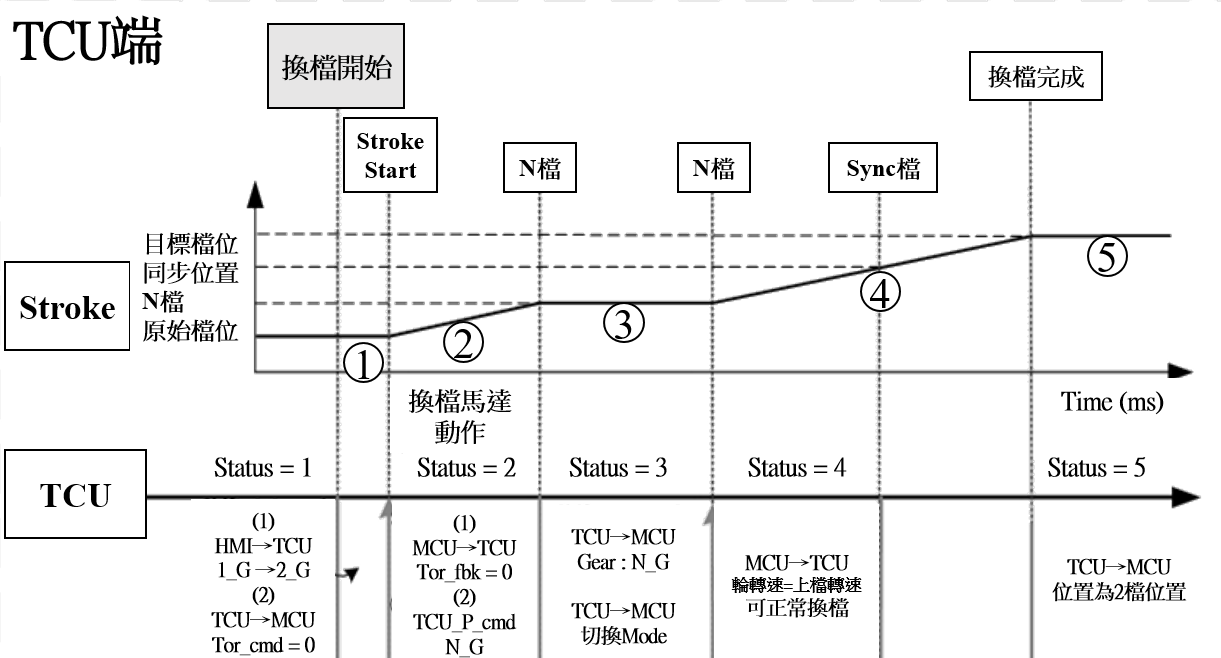

圖2以混合模式之升檔過程為例,詳細說明換檔過程如下:

(1)在外部命令告知TCU進行換檔後,TCU發送訊號給MCU,令MCU將驅動馬達的扭力降為0;

(2)待驅動馬達的扭力降為0後,TCU透過換檔致動器將同步器移動至空檔的位置,並且進入狀態3;

(3)在狀態3下,同步器處於變速箱空檔位置,TCU即通知MCU進入追速模式,控制驅動馬達開始降速,當驅動馬達與輸出端間的轉速差小於設定值時,即傳送”Sync_ready”的訊號通知TCU已完成轉速同步;

(4)當TCU收到”Sync_ready”的訊號後,即進入狀態4並且開始將同步器移動到上檔位置,到達目標檔位後進入狀態5;

(5)確認同步器到達目標檔位後,TCU通知MCU開始將扭矩回復,回復完成後即變回狀態0,以待下次換檔作動。

圖2 混合模式升檔過程狀態說明

回文章內容列表更完整的內容歡迎訂購 2020年09月號 (單篇費用:參考材化所定價)