- 回首頁

- 機械工業雜誌

摘要

傳動系統是車輛中的關鍵次系統之一,在車輛中負責將動力源的馬力及扭力傳遞至輪胎以驅動車輛行駛。為確保系統能在各情況下順利地傳輸動力,當設計出傳動系統時須先通過測試確認其運作情況及可靠度符合使用需求。測試主要分為實驗室階段和道路測試兩階段,並依照齒輪箱的使用情形規劃測試項目,測試通過即可安裝於實車運轉。

Abstract

A drivetrain system, which delivers power and torque from power source to tires, is the key subsystem in a vehicle. In order to ensure that the system can transmit power smoothly under various conditions, the designed drivetrain system should be subjected to many tests to validate whether the operations and reliability meet the requirements. The testing is mainly divided into two phases: laboratory test and road test. The test items are planned according to working conditions of the gearbox. After passing all the tests, the drivetrain system can be installed in the vehicle for practical uses.

前言

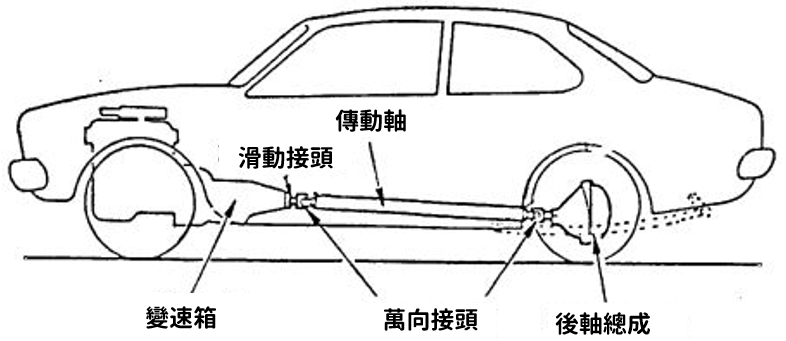

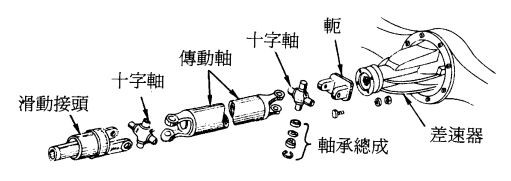

隨著交通日益發達,汽車已成為人類重要的移動工具,與生活密不可分。汽車行進間,車輛的動力會經由引擎傳遞至變速箱,再輸出至差速箱及車輪,從動力源輸出端到車輪的一系列元件總成稱之為傳動系統,包含變速箱、差速箱、最終傳動等等的子系統,內部元件如齒輪齒數、齒輪減速比、軸承等等會因不同車輛的工作情況(以下簡稱工況)而有所差異。圖1為一乘用車之傳動系統示意圖,變速箱和差速箱使用傳動軸連接動力,在連接端以接頭相接,接頭包括滑動接頭和萬向接頭。此兩種接頭能夠補償車輛行經凹凸不平的路面而產生的震動,提供連接處旋轉和伸縮的運動空間,如此動力得以不受干擾地從動力源傳遞至車輪接地端。

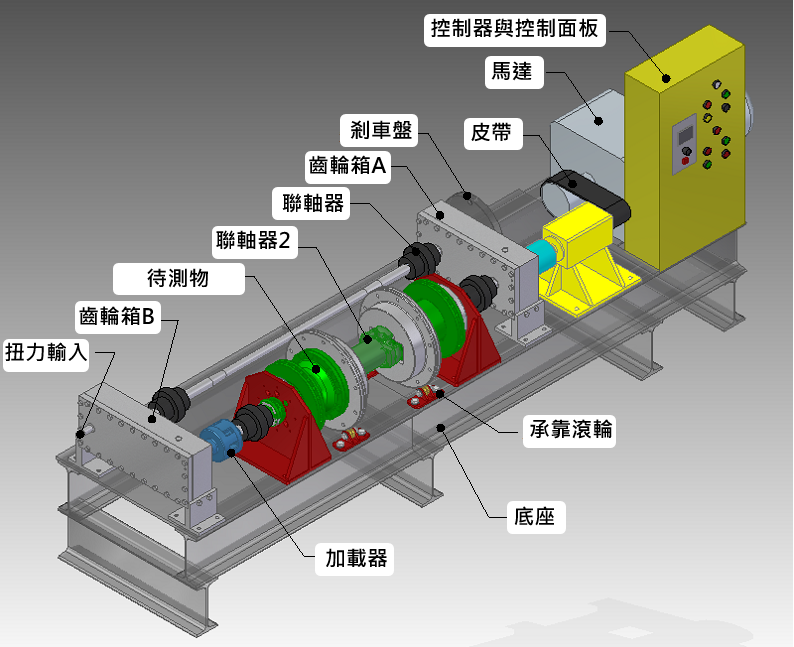

傳動系統在車輛中扮演著傳遞動力系統扭力、馬力的角色,在動力源的最大輸出條件下也要能順利傳遞而不損壞,確保車輛動力傳動順暢性。一般車廠在研發過程中會先將初步設計的版本打樣後測試,測試流程主要分成兩個階段,第一是在實驗室內利用測試機台進行測試,給定負載條件測試其運轉情形。第二階段為傳動系統實際安裝於車輛進行測試,於場地內安排不同路況測試運轉情形。本文將介紹常用的測試規範、方法以及測試用設備供讀者參考,設計時可依據研發成本或使用需求來規劃測試流程及選用測試機台。

傳動系統測試方法

工程領域中有許多國際組織,負責制定標準及規範供設計者參考,例如美國材料和試驗學會(ASTM)、國際汽車工程學會(SAE)、國際標準化組織(ISO)等等組織,皆可找到前人制定的傳動系統相關測試方法。本章節將舉例並說明前述組織提出的幾個測試規範及方法,設計者可參照並搭配使用需求和過往經驗來進行開發。

SAE是國際聞名的工程專業組織,其主要負責領域為汽車、航空載具、商用車輛等等的運輸相關領域。SAE在各領域內皆有制定可供參考的規範及標準,例如車用通訊格式、汽車零部件設計規範、測試規範等等,除了規範之外亦有技術文件可供參考。SAE的技術文件中有提及實驗室的齒輪箱測試方法[2],在設計測試實驗時為了更準確的收集到齒輪箱運作的數據,測試條件會將不確定因素排除,例如因為車輛行進中遭遇不穩定的天氣或是行進中齒輪箱以外的零件損壞影響動力傳遞等等的不確定性,如此一來取得的測試數據失真率較低。同時為了加快測試流程,可以將測試速度提高,通常會在耐久性測試時使用,透過提高測試機台的轉速來降低生命週期的測試時間,如此便能縮短測試時間。

耐久性測試是花費許多時間的項目,因此理想的耐久性測試必須在降低時間、人事和設備成本的同時,收集到所有需要的測試數據[3]。設計測試實驗時,須根據相關數據如齒輪箱內部元件的疲勞損壞模型來決定元件生命週期的測試,各種負載狀況也須納入實驗設計考量,例如齒輪箱在車輛行經不同路面(越野、顛簸、平地)或載重差異而有不同負載狀況,便可模擬實際負載變化曲線來設計測試實驗,從中取得低、中、高負載情況下齒輪箱內部元件運作包括齒輪嚙合、震動噪音等等是否皆於設定的範圍內運轉。若考量到測試所需成本,則可直接使用最極端的負載情況減少測試項目以加快實驗進行。

(a)

(b)

圖 1傳動系統示意圖[1],(a)各元件連接示意圖,(b)元件連接方式爆炸圖

圖 2 背對背扭力測試台3D示意圖

回文章內容列表更完整的內容歡迎訂購 2020年09月號 (單篇費用:參考材化所定價)