- 回首頁

- 機械工業雜誌

前言

灰鑄鐵為工具機床台最常見的材料之一,其最終研磨製程所產生的切削力與加工熱應力,綜合後會在工件表面產生一殘留應力,此應力影響工具機後續的品質、精度與壽命,本文主要探討透過有限元素工具,以多磨粒連續快速切削的方式,來模擬預測磨削加工後的灰鑄鐵工件表面殘留應力狀況。

考慮熱源與多磨粒磨削加工的有限元素建模

一般磨削模型常將加工過程假設為一圓柱(砂輪)在一平面(工件)上作磨擦滑動,此方式用在模擬熱源方面是可行的[1,2],因為可將此行為近似擁有完整接觸面積的大熱源,但是對於模擬加工行為所造成的塑性變形是不合適的。因為就實驗量測之切向力、正向力數值直接除以完整接觸面積,根據赫茲接觸理論,此力量是無法使被加工工件表面產生降伏的,故本研究採用多個磨粒代替砂輪與工件作接觸行為來進行建模,讓整個分析模擬後的數值準確度能更貼近真實的研磨切削行為。

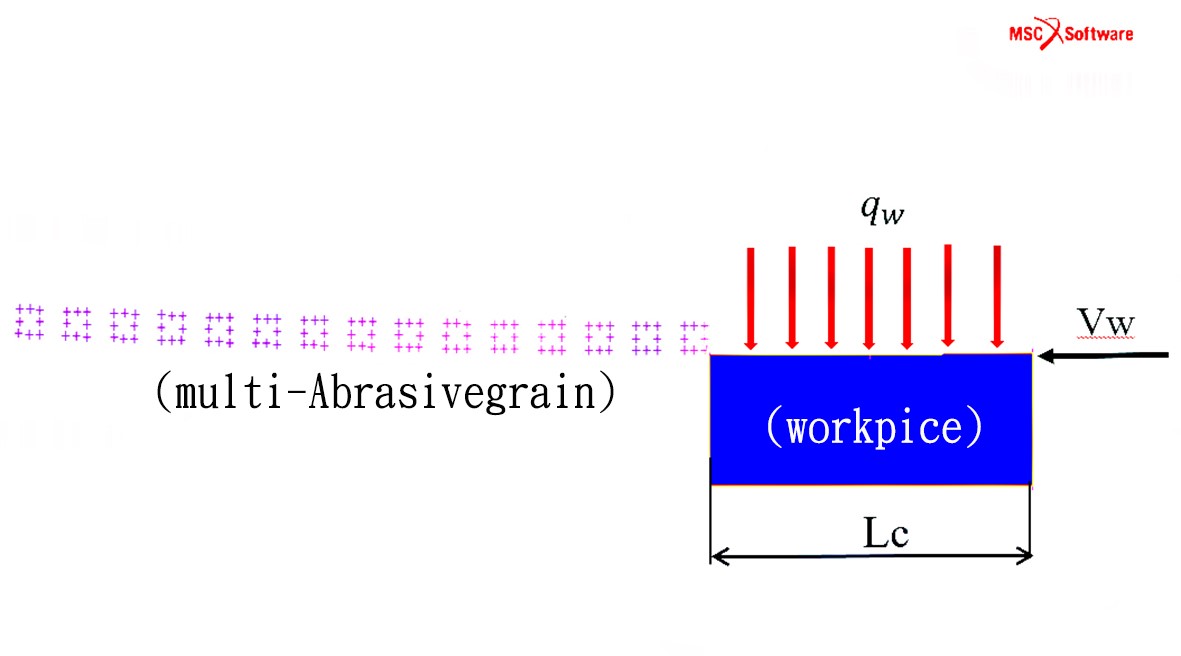

本研究使用Marc & Mentat有限元素軟體分析建立多磨粒研磨加工模型。在模型中,首先假設工件(灰鑄鐵)為二維有限深度的固體,材料假設為理想彈塑性體,試片的長度即為砂輪和工件之間的接觸長度Lc,磨粒為鋼體且大小固定。工件以一恆定速度VW向左移動,工件上方加一均勻熱通量qw加熱至穩態溫度(其溫度由Jaeger[3]提出的二維穩態均勻移動熱源最高溫∆Tmax決定)。再將多顆磨粒以對砂輪中心做等速圓周運動速率為Vs的速度通過工件表面,採用二維三角平面應變元素(Two-dimensional plane strain triangle thermally coupled with heat transfer arbitrary planer triangle element),以模擬穩態時的磨削加工過程,整個有限元素建模示意圖如圖1所示。

依據上述方式進行多磨粒含熱源模擬分析,在磨削製程參數:每層磨削深度20 μm、進給速度3000 mm/min及砂輪轉速600 rpm時,得到圖2中的殘留應力與工件深度關係圖,其中Force為機械力造成的磨削殘留應力,Heat為溫升造成的殘留熱應力,Mix為力量複合作用下,最終在工件表面的殘留應力。而與實際磨削加工實驗之殘留應力量測數據比對,證實了本研究提出的考慮熱源與多磨粒磨削加工的建模方式,對於灰鑄鐵磨削之表面殘留應力的變化情形具有可模擬預測的應用價值。

圖 1 考慮熱源與多磨粒磨削加工的有限元素建模示意圖

回文章內容列表更完整的內容歡迎訂購 2020年12月號 (單篇費用:參考材化所定價)