- 回首頁

- 機械工業雜誌

摘要

本研究利用真空氣體霧化製程 (Vacuum induction gas atomization, VIGA),製備不鏽鋼316L粉末,並透過積層製造技術驗證其列印特性。研究結果顯示,氣霧化之不鏽鋼316L粉末,具備高潔淨度、高成分均勻性、高真圓度與高流動性的特性,其篩分後粉末的平均粒徑D50與平均霍爾流動秒數分別為32±2 μm及21±2,適合用於積層製造列印。從雷射積層製造結果顯示,切層厚度在40 μm、雷射功率為200 W、掃描速度為1200 mm/s及重疊率為30%下,可得到最佳化製程參數,其降伏強度、抗拉強度及伸長率分別為547 ± 10 MPa、 654 ± 8 MPa及36 ± 2%,顯示透過氣體霧化法製備的不鏽鋼316L粉末,能用於積層製造。

Abstract

In this study, the 316L stainless steel powders were successfully prepared using the Vacuum Induction Gas Atomization (VIGA) process. All alloy powders with characteristics of high cleanliness, uniform chemical composition, high sphericity, and good flowability. The median value of D50 particle size distribution and average hall flowability for the 316L powder were 32±2 µm and 21±2 s, respectively. The parameters obtained from optimization of selective laser melting results were: thickness of 40 μm, laser power of 200 kW, scan speed of 1200 mm/s, and overlap of 30%, respectively. The yield strength, ultimate tensile strength, and elongation were 547 ± 10 MPa, 654 ± 8 MPa, and 36 ± 2% respect ively. The 316L stainless steel powders prepared by gas atomization process can be potentially used for additive manufacturing applications..

前言

金屬積層製造(metal additive manufacturing)又稱為加法製程,可大幅提升材料的使用效率,並突破傳統加工的限制,實現構型複雜的工件製作,再加上客製化及輕量化的優勢,已成為近年來工業自動化技術的發展重點之一,其應用涵蓋航太、汽車、模具、生醫及消費性產品產業[1]。金屬積層製造製程技術包含黏著劑噴塗成型技術(Binder Jetting)、材料擠製成型技術(Material Extrusion)、粉床熔融成型技術(Powder Bed Fusion)及直接能量沉積技術(Directed Energy Deposition)等[2-3],當中粉床熔融成型技術最被為廣泛使用,其製程是將顆粒狀金屬粉末均勻鋪層在設備工作平台,以雷射或電子束直接熔融欲列印的位置,然後調降工作平台,再次鋪粉,再次以雷射或電子束進行熔融,一層一層完成列印[4]。因此,金屬粉末的粒度分布、化學組成、鬆裝密度、表面型態、氧含量及流動性等特性,都會直接影響積層製造成品的精度與品質[5]。

真空氣體霧化(Vacuum Gas Atomization)是製備金屬積層製造用粉末材料的主要技術,其可廣泛適用於各種金屬與合金粉末的生產。製程主要是藉由高壓惰性氣體(氬氣或氮氣),將液態金屬熔湯擊碎成微小液滴,並冷卻凝固成粉末,具有高真圓度、高純度及高流動性的特點[6]。目前透過氣霧化法所生產可被用於積層製造的材料包含工具鋼、不鏽鋼、鈦合金、鎳基合金、鋁合金、鈷基合金等,其中不鏽鋼316L具備高強度及硬度、良好的抗腐蝕能力,已被廣泛應用於醫療器械、航太、化學用具、食品加工等產業。本研究將利用真空氣體霧化技術,製備不鏽鋼316L粉末,藉由霧化參數的調控,以提升積層製造用粉末的得料率,並透過選擇性雷射熔融技術,進行3D列印製程參數開發。

研究方法

1.不鏽鋼316L粉末的製備與分級

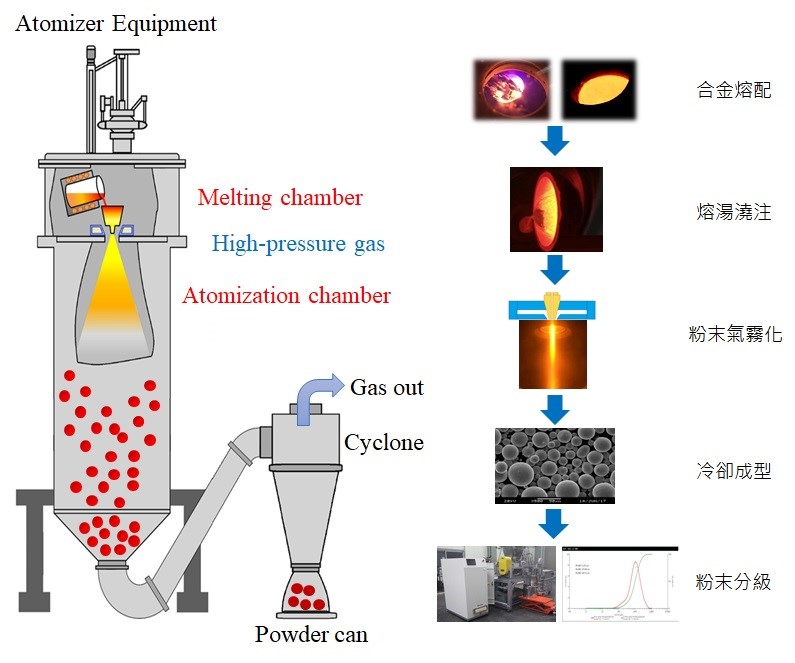

本研究利用真空氣體霧化設備來進行積層製造用不鏽鋼316L粉末的製備,設備與流程如圖1所示,主要構造包含感應熔煉艙、霧化系統、霧化艙與粉桶。金屬粉末的霧化流程簡述如下: 先將清洗乾淨的316L母合金原料投入預先置於感應系統中的陶瓷熔煉坩堝,將真空抽至1*10-2 torr後,即可開始進行原料的感應熔煉,當溫度達設定的參數後,直接將熔湯澆注到1400℃預熱的流道坩堝中,此時熔湯會流經噴嘴進入氣霧化系統,被高壓惰性氣體(5N氬氣)擊碎成微小液滴,液滴在飛行過程中會因為內聚力,慢慢冷卻形成圓球狀粉末,並被收集至粉桶中。因氣體霧化製程所生產的合金粉末粒徑為常態性分布,需要先以超音波震動篩分機進行粉末初篩,篩出100 μm以下之粉末,再透過旋風分級設備將粒徑在15 μm以下粉末移除,即可得到3D列印所需15-53 μm規格合金粉末。

圖1 真空氣體霧化製程

2.不鏽鋼316L粉末特性分析

取篩分後的氣體霧化不鏽鋼316L粉末約20 g,以雷射粒徑分析儀(Mastersize 3000E)進行粉末粒徑的分析,透過分析雷射散射的結果,可精確求得粉末粒徑分布; 將符合積層製造規格之氣霧化不鏽鋼316L粉末均勻的鋪在雙面碳膠帶之一側,並以場發射掃描式電子顯微鏡(JEOL JSM-6390)進行粉末型態的分析。秤取50 g氣霧化不鏽鋼316L粉末,以霍爾流速計(Hall flow meter)進行流動性測試,從量測的秒數,可以得知粉末的流動性,同時可量測出粉末視密度(apparent density); 利用震實密度儀,可直接測得粉末的震實密度(tap density),分別將視密度與震實密度帶入式(1),即可計算求得粉末的Carr Index。

回文章內容列表更完整的內容歡迎訂購 2021年02月號 (單篇費用:參考材化所定價)