- 回首頁

- 機械工業雜誌

摘要

在單車產業方面,台灣目前是中階產品以上的世界前三大出口國家。台灣可以在單車市場上一直具備競爭優勢的主要原因來自於自行車架的製程技術,而焊接加工則是車架製程中最重要的一項。焊接品質的好壞取決於產線人員的操作是否熟練、經驗是否豐富。另外,焊接加工亦是一個完全符合3K性質的工作(骯髒、危險、辛苦)。因此,為了兼顧焊接品質、穩定產量、維護工安,機器人技術的應用已導入焊接加工領域,廠商亦期盼藉此解決勞動力短缺與技藝無法傳承的困境,最終確保產線順利運行。在焊接品質維護與執行加工方面,本文提出兩項機器人輔助技術。第一,焊接前間隙偵測功能,其為焊接加工的前置作業,檢測兩個焊接物件的間隙距離,距離符合設定值則通知機器人執行加工,反之則警報告知產線人員進行焊接固定的位置微調,用以維持加工後的焊接品質。另一技術為焊接順應操作模組,其可讓使用者直覺化人工移動焊接機器人至焊接點位,降低機器人程式撰寫的複雜度。如上述,將這兩項技術應用於焊接加工的製程中,便可提高焊接後的產品良率與簡化焊接時的工序。

Abstract

Taiwan is currently one of the world's top three exporting countries for bicycles. The main reason comes from the process technology of bicycle frames, in which welding is one of the most important technologies in the frame manufacturing process. Currently, the welding quality depends on whether the operator is skilled and experienced. In addition, welding process is also a job that fully conforms to the nature of 3K (dirty, dangerous, hard work). Therefore, the robotics application has been introduced into the field of welding processing. Manufacturers look forward to solving the dilemma of the labor shortage and the difficulty to inherit skills. This article proposes two auxiliary technologies for robots applied in the welding process. The first function is the welding gap detection. This function is the pre-work of welding processing, which detects the gap distance between the two weldments. The robot could only perform the desired processing if the gap distance meets the required value. The second function is the welding compliance function which allows the operator intuitively move the welding robot to the welding positions manually to reduce the complexity of robot programming. The proposed methods mentioned above could respectively improve the product yield and simplify welding procedure.

前言

自行車架的製程 [1]分成5大部份,前端備料、焊接加工、尺寸校正、外觀打磨、車架烤漆。由工廠的生管單位依照設計圖上的材質挑選適當的管料,收集備妥後再送至工具機區準備進行加工。操作員按照設計圖的規格使用工具機將管料裁切適當長度、管邊銑出倒角、鑽出水壺架的圓孔。將加工完成的管料進行分類,例如頭管、五通、上管、坐管、下管、上叉、下叉,橋管兩端。接著從各分類區取出可組成一車架所需的各式管料,並將其全固定於夾治具上,準備進行焊接加工。焊接的工序在此分成點焊、魚鱗焊、平焊。在經過多點位的人工點焊之後,車架已有基本的成型。後續處理為魚鱗焊與平焊。魚鱗焊就是焊道像魚鱗形狀的焊法,平焊就是平滑的焊道焊法,而在這兩種焊法處理前,需要人力檢測兩焊接件之間的間隙,過小的焊接間隙會造成焊縫不容易焊透,過大的間隙使得焊接難度提高,填充量嚴重影響焊接進度,增加焊接應力,容易導致焊接物件變形產生。在經過焊接加工的三道工序後,車架就可以說是定型了。由於在過程中,車架可能因為焊接時的高溫高熱影響而導致變形,所以焊接後的車架需作水平垂直校正。校正尺寸後的車架再經過熱處理(提高強度)、表面加工處理(打磨、烤漆) 之後,車架就可以準備打包裝箱出貨。由上述可知,整個車架製程仍仰賴大量人力,尤其是焊接加工階段,為了改善人力需求與製程產能,機器人的導入會是目前的最佳方法。

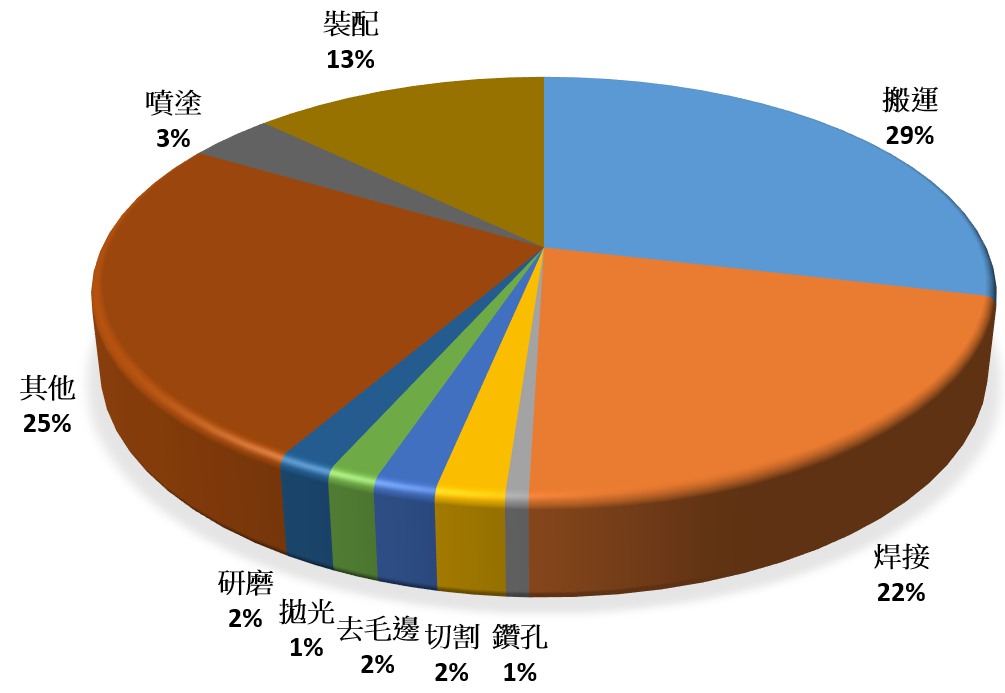

任何車輛種類的製造業者皆了解產品的需求於市場上是瞬息萬變的[2],需要有足夠且穩定的生產能力才可以跟上當今市場需求的變化,而機器人與設備自動化正是製造業者目前的最佳解法。機器人對於製造業的重要性可由科技大廠ABB的研究報告了解,全球自動化準備指數(Automation Readiness Index)居於前5名的日本,早已將機器人科學融入學生的學科內容和術科實習中了,使得學生在畢業之後,可以直接成為製造產業的職場即戰力,並且提高國家製造能力的水準,間接地增加製造產業的收入。從國際機器人聯合會 (International Federation of Robotics, IFR)報告[2]得知,機器人最常被應用的2大工業領域分別為搬運上下料與焊接加工,而應用比例各約為29%與22%,如圖1所示。其中,搬運是工業機器人最常被應用的領域,由於並無高規格的限制,如高精度、高速度、高剛性,所以機器人上下料屬於中低階的工業應用。焊接工程在製造產業中是將關鍵零組件接合的重要程序,而焊工的技術能力與實際經驗直接影響了產線輸出的成果品質,因此,焊接製程是一個需要特別重視的工序。目前常見的焊接有,電弧焊、電阻焊、雷射焊、釺焊、電渣焊、高頻焊、氣焊、氣壓焊、爆炸焊等多種焊接工藝。因應焊接品質的維持、生產成本的管控、生產效能的改善、勞動能量的提升,並且在機器人控制器與感測器的技術日漸精進下,工業機器人[3-6]和焊接設備的結合應用方式因此而誕生,即是目前在製程工廠中見的焊接機器人。圖2為工研院整合機器人與焊接裝置的自動化設備。

圖1 全球工業機器人應用領域比例圖[2]

圖2 焊接機器人

回文章內容列表更完整的內容歡迎訂購 2021年08月號 (單篇費用:參考材化所定價)