- 回首頁

- 機械工業雜誌

摘要

齒輪為最常用的機械元件之一,其中又以蝸線傘齒輪和戟齒輪具有高效率、高強度及低噪音的特性,而被廣泛的應用在汽車產業的傳動系統和工業用減速機上。本文中介紹一傘齒輪製程優化技術,包含「壓淬熱處理」、「齒輪智慧製造閉迴路」及「齒輪切削優化」,能有效提升加工精度及效率。其中「齒輪智慧製造閉迴路」為先建立出一理想齒面,加工後量測齒輪並與理想齒面比較誤差,再經由演算法對加工機之機械設定進行補正,進而提升齒面的加工精度; 「齒輪切削優化」則是透過調整切削時的進給、切削速率,來平均切削時的切削力變化,達到提升加工效率及減少刀具磨耗的效果。

Abstract

In mechanical industry, gear is one of the most commonly mechanical components. Among them, because of the characteristics of high efficiency, high strength and low noise, spiral bevel and hypoid gears are widely used in the transmission system of the automobile industry and gear reducers. This article introduces the process optimization of spiral bevel gear manufacturing, which include "Pressure quenching", "Closed-loop manufacturing technology of spiral bevel gear" and "Spiral bevel gear cutting force and cutting parameter optimizations" systems, can effectively improve machining accuracy and efficiency. In "Closed-loop manufacturing technology of spiral bevel gear", whose usually proceeds as follows: first, construct a theoretical flank coordinates, and then measure the gear flank after machining and calculate the deviation based on the theoretical flank; second, the machine setting corrections to minimize real surface deviations are calculated using linear regression; In "Spiral bevel gear cutting force and cutting parameter optimizations", which can achieve the effect of improving efficiency and reducing tool wear by adjusting the feed and cutting rate during machining to average the cutting force.

前言

在一般傳動系統、工業用減速機中,系統之效率、強度及噪音等特性,皆與所使用之齒輪組的嚙合、運轉狀態有很大的關係,其中又以齒輪組運轉時的嚙合狀態(齒印)所構成的影響最為明顯,齒印代表一組齒輪運轉時兩齒間接觸面之圖形,如圖1所示,為理論齒印,除此之外,齒印也會受到齒面的幾何形狀及精度的影響。

隨著科技的發展,齒輪的使用需求及加工精度要求也隨之而升,也因此需建立出更先進的製程來達到使用需求,一般之蝸線傘齒輪的製程可分為,齒輪成形(切齒)、熱處理、齒面研磨(Lapping)三步驟,其中於齒輪成形(切齒)、熱處理製程中皆會產生殘留之加工誤差,並對齒面幾何形狀與齒印造成影響,降低齒輪運轉時的效率且增加運轉噪音,因此若要得到高精度、運轉滑順的齒輪,便需要有效的降低齒輪在成形(切齒)、熱處理製程中所產生的加工誤差。

本文中所介紹之傘齒輪製程優化技術,便透過「壓淬熱處理」、「齒輪智慧製造閉迴路」及「齒輪切削優化」三項技術分別於熱處理及加工時提升精度及效率。其中「壓淬熱處理」為在淬火時先以治具將齒輪固定,再接著淬火,能有效減小熱處理變形並另變形較有規律,以利後續補償修正。「齒輪智慧製造閉迴路」則可有效降低齒輪製造時的齒面誤差,主要分為三步驟: 首先須建立理論齒面之數學模型,接著以齒輪量測機量測實際加工完成之齒輪,並比較量測數據與理論齒面之差異,最後再以演算法求出CNC機械設定所需之修正量並回饋至下一輪的加工,通常可於三次補正後達到最小誤差,有效提升齒面精度至約7 μm 的殘留誤差。而「齒輪切削優化」則是在量產加工時,透過調整進給量、切削速率來優化切削力至特定的範圍內,能有效降低加工時間並提升效率,除此之外,平均的切削力分布也能達到延長刀具壽命的效果。

於製程上,透過融合「壓淬熱處理」、「齒輪智慧製造閉迴路」及「齒輪切削優化」三項技術,可有效提升齒輪精度及加工效率,先以基本設定切齒並將齒輪進行壓淬熱處理後,接著以齒輪智慧製造閉迴路修正並得到齒面殘留誤差最小之CNC機械設定,最後再利用齒輪切削優化,令量產之效率提升,建構出一套完整的傘齒輪製程優化技術。

壓淬熱處理

在齒輪的加工製程中,最容易產生加工誤差的部分莫過於熱處理製程,因為一般之熱處理方法皆不會在淬火降溫時對工件另外進行固定,而容易產生各個方向之熱處理變形,皆是依靠後續之精加工將熱處理產生之誤差消除。對於齒輪而言,由於形狀複雜且需要表面硬度高(HRC58以上)以增加耐磨耗性,又需要維持心部硬度(HRC40左右)以保持適度韌性的特性,而選擇滲碳硬化熱處理,能於齒輪表面形成一硬化層且不影響心部硬度。

一般工件滲碳熱處理後皆是選擇在滲碳爐內直接淬火硬化,但由於齒輪形狀複雜,很難在後續精加工時消除熱處理產生的加工誤差,僅能以配對研磨(Lapping)的方式略為消除,因此於滲碳熱處理後選擇先於空氣中冷卻不硬化,而是再另外以壓淬進行齒輪的硬化處理。

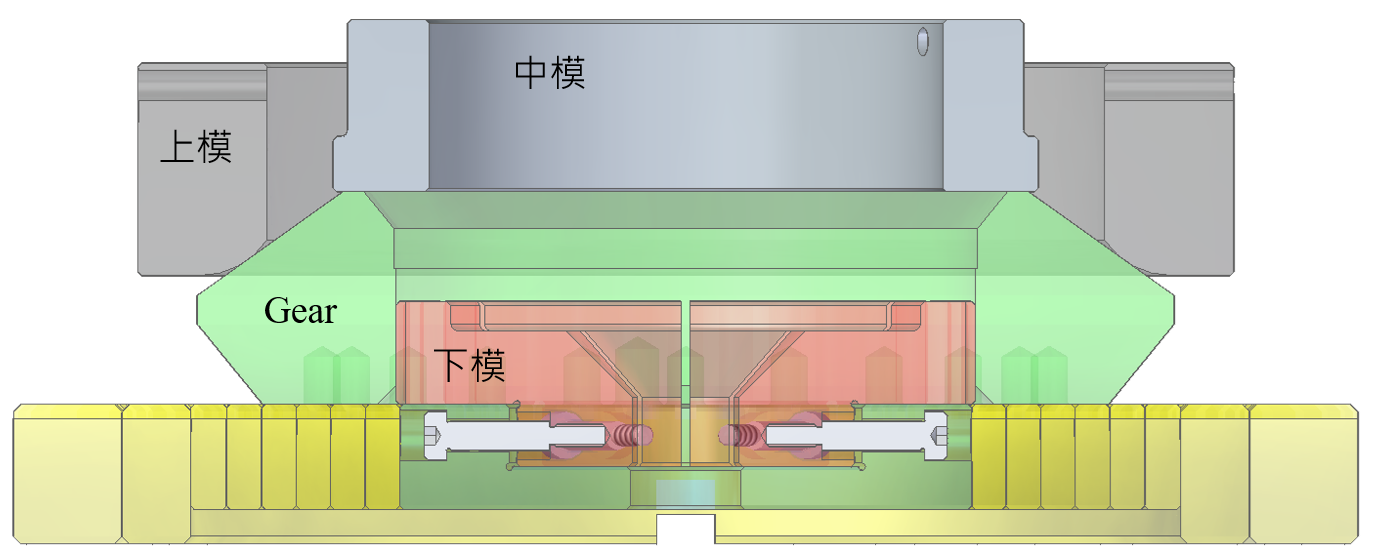

壓淬是在淬火時先以治具將齒輪固定,再接著淬火的製程,圖2為壓淬治具之示意圖,以傘齒輪對中之大齒輪(Gear)為例,模具主要可分為下模(紅色部分)、中模(淺灰色部分)及上模(深灰色部分),且會另外存在一心軸於中模內並與其同心,心軸、中模及上模皆是固定於壓淬機上,下模則是固定於床台上。壓淬時,心軸、中模及上模會同時下壓將大齒輪(Gear)固定住,其中心軸會頂入下模中心之錐形孔中,將下模撐開並頂住大齒輪(Gear)的內徑部分,而中模及上模則分別對大齒輪(Gear)之齒頂與齒面產生下壓力,藉此將其固定,接著便通入淬火油令其急速冷卻並產生硬化效果,透過此方法能有效抑制淬火時急冷所產生之變形。除此之外,滲碳並淬火硬化完成後,一般需再經過回火熱處理,以消除或減少淬火時所產生的熱應力與組織應力,穩定工件的形狀與大小並防止變形,得到表面硬度高,心部韌性高的耐磨抗衝擊零件。

圖2大齒輪(Gear) 壓淬治具示意圖

回文章內容列表更完整的內容歡迎訂購 2021年09月號 (單篇費用:參考材化所定價)