- 回首頁

- 機械工業雜誌

摘要

近年來受到美中貿易戰、新冠肺炎疫情等因素影響,人力資源與成本提高了產線上的不確定性因子,而金屬製造產業為了降低生產風險,許多製造廠(如:波音、普惠)逐步加快產線數位化與智慧化升級。其中,工具機是生產金屬零組件的主要設備之一,工具機的數位化為開啟智慧化升級的關鍵鑰匙,因此,工具機數位雙生的運作模式成為許多研究單位的開發重點。本文將探討工具機數位雙生自主化功能的現況,包含關鍵組件(如:主軸)的數位模型、線上監測以及應用人工智慧作整合,並討論其應用模式。

Abstract

In recent years, affected by the factors, such as the U.S.-China trade war, COVID-19, etc., the human resources and costs have increased the uncertainties of the production line. To reduce the production risks in metal manufacturing industry, some companies, such as Boeing, Pratt & Whitney, are gradually upgrading their production lines through the technologies of digitization and intelligence. Machine tool is important for the production of metal components, and its digitalization is a critical factor for intelligence upgrading. Therefore, the developments of machine tool digital twins have become the focus in several research groups all over the world. In this article, the current research status of self-organizing digital twins for machine tools will be focused. The digital models of key components (such as spindles), online monitoring, and the artificial intelligence-based system integration will be introduced. Finally, its applications will also be discussed.

前言

台灣製造產業在世界名列前茅,工具機與金屬加工製造產業更在世界佔有一席之地。近年受到國際情勢、市場變化與全球Covid疫情影響之下,製造成本的提高與毛利漸漸萎縮而驅使製造業轉型,使得產線控制遠端化、加工數位化與設備智慧化發展速度越來越快。另一方面,近幾年在工業4.0與智慧製造發展趨勢之下,工具機零組件與其應用情形漸漸受到重視,許多加工產品如航太、汽機車、自行車等零組件精度要求且客製化需求提升,工具機的加工品質與設備穩定性需要維持與監控。因此,為了維持工具機的穩定性與其使用狀態,須透過工具機數位化與線上監測整合數位雙生,使得設備數位模型的準確度提高,並且拓展其更多的應用。

工具機係由主軸、立柱、床身、換刀裝置以及縱向和旋轉驅動器等主要零組件所組成,每個零組件在組裝介面可描述為彈簧和阻尼元件連接而形成完整的多體動力學模型,透過建立數位模型,工具機每個節點的運動與振動特性可被預測與應用。工具機具除了溫度、速度和切削負載的影響外,主軸等工具機的高頻率區段具有與位置無關的動態特性[1],而工具機的低頻結構模態則與位置有很大的相關性,通常在鋼與鈦鎳合金的低速加工中被激發而產生影響。因此,加工區域內的機器動態行為預測對於工具機的設計和加工顫振預測非常重要。目前有許多研究單位正積極開發工具機整體的數位模型與其應用,其中剛體和有限元素法分析(Finite element analysis, FEA)的結合可模擬加工過程中的結構動力學和控制器性能。然而,在大型結構上使用有限元素法進行模擬將受限於工業電腦的性能,在計算上難以在應用在產業中。因此,需透過開發一種整合型的多體動力學動態模型來預測工具機整機的位置相關動態性能,且該模型不僅計算速度快,且該模型可結合線上監測的數據進行模型更新,而且盡可能的提升準確性。

在工具機的關鍵零組件上,主軸為主要的核心,其性能和精度決定了加工零組件的尺寸準確性和加工操作的生產率。主軸廠所生產的主軸通常必須通過多重標準測試以驗證其主軸的品質和生產率性能。這些測試包含了:偏心或偏心率的靜態轉動誤差用以以評估主軸不平衡、靜態切削載荷引起變形的軸向和徑向靜剛度(Static stiffness)、影響主軸和刀具之間的錐度接觸剛性和阻尼特性的拉刀力測試、主軸的熱變形所產生的精度改變、在各種轉速切削而變化的動態特性、以及在切削負荷和各種轉速下的主軸結構特性預測和監控軸承故障與切削顫動和強制振動幅度至關重要。在主軸的動態特性上,自然頻率、動剛性和阻尼比在內的動態性能可以透過常見的敲擊模態測試(Modal Testing)進行檢測與辨識,但此方法僅容許於主軸不旋轉時進行測試,而旋轉過程的主軸動態特性量測困難度較高,進而影響純量測法或線性簡化模型的誤差與預測不準確。因此,需透過建立準確的動態主軸模型進行數位模擬,並透過線上監控的資訊進行自動調變,使模型中的參數可即時更新與降低誤差,進而提升數位雙生自主化的能力。

由於主軸的性能會根據加工負荷和長時間磨損而隨時間變化,當前的數位主軸模型尚缺乏適應生產變化的能力。其變化包含切削條件、軸承損耗、溫度變化等因素耦合而造成動態特性改變,而這些切削條件會導致軸承剛度和阻尼產生非線性狀態,因此,數位主軸模型需盡可能考慮各種結構狀態來模擬主軸特性變化,從而應用於主軸健康監測。當前的先進技術中,部分研究專注於主軸軸承系統的特定性能模擬,例如軸承組合特性、軸承預壓特性、滾珠軸承缺陷和潤滑;另一些模型則純依靠線上監控數據進行統計學法或人工智慧模型訓練來預測主軸故障可能性,但是此類方法需要大量的訓練數據,且其結果的可靠度與物理意義富含性至目前為止尚令科學家產生疑慮,甚至難以應用於產業中。因此,為了實踐富含物理意義且可靠度佳的數位主軸模型,需要透過三個關鍵步驟:i)包含基於物理特性進行模擬的綜合數學模型;ii)解析監控數據並隨時更新主軸動態模型參數; iii)加工期間監控數據與主軸故障辨識的整合。

本文將介紹加拿大英屬哥倫比亞大學(UBC)製造自動化實驗室(MAL)近年來針對工具機數位雙生所開發的技術,其中包含工具機數位雙生主要架構、工具機結構與關鍵零組件模擬(以主軸為例)和線上監測與數位模型整合技術,以及應用人工智慧技術於切削穩態預測的結果展示。

工具機數位雙生

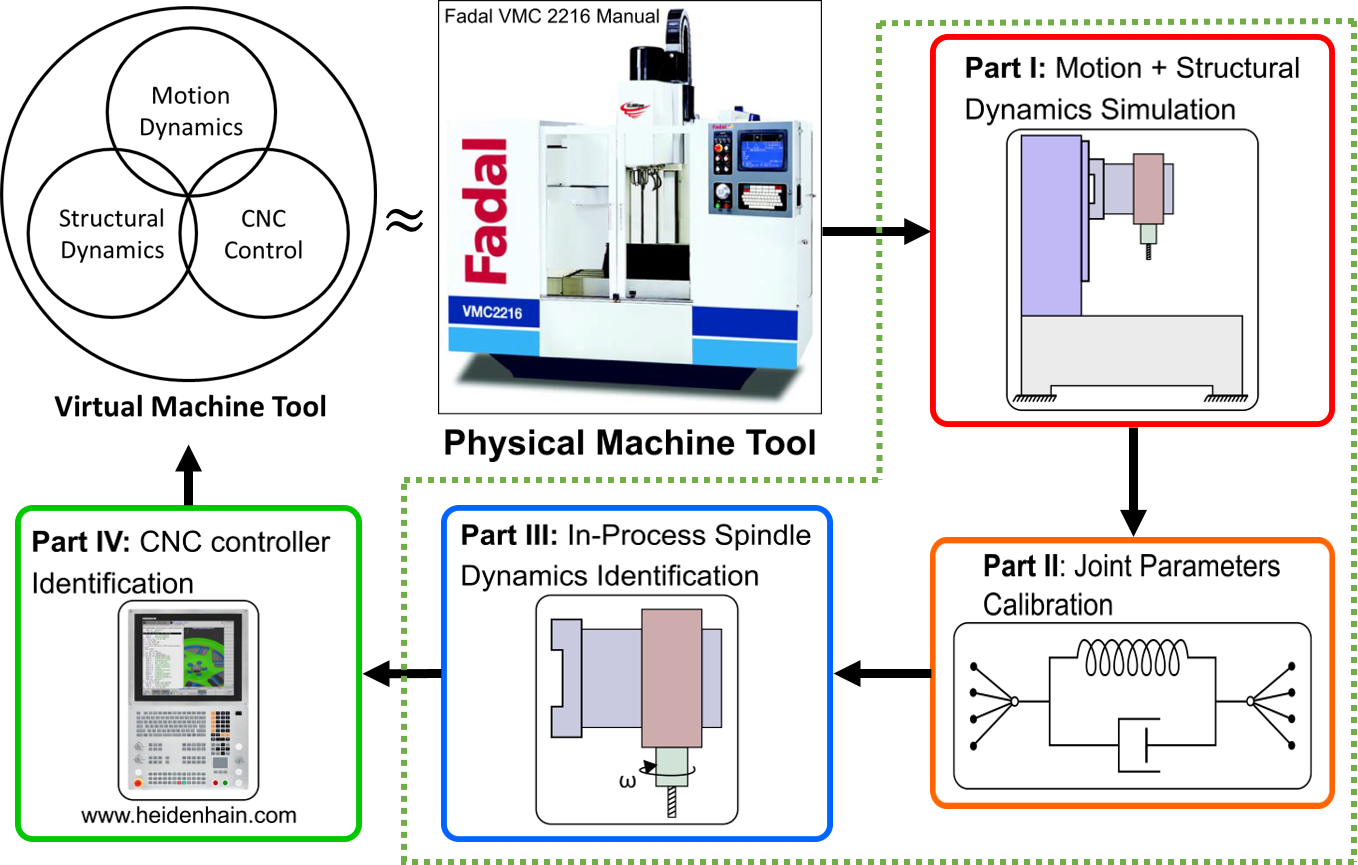

工具機的虛擬模型可分為三大架構,如圖1所示,其中包含結構的動態特性模擬、加工路徑所產生的機台運動以及設備的運動控制,用以對應真實工具機的操作模式。在加工時,操作員將規劃完成的加工路徑輸入至控制器中,控制器透過所設計的控制迴路進行機台的路徑控制並驅使機台運動,機台運動與切削過程將誘發機台的動態特性而產生振動。因此,在建立數位模型時,首先須進行運動與結構的動態特性模擬,並加入接觸面的剛性與阻尼條件,且透過線上監測數據即時修正不同時間點的模型參數,進而自動調變控制器中運動控制迴路的參數,驅使工具機的模型得以適應實際機台的狀態而完成工具機的數位雙生。本章節將介紹以多體動力學建立的工具機整機模型,並以主軸數位模型作為關鍵零組件模擬的介紹。

圖1 虛擬工具機關鍵技術

回文章內容列表更完整的內容歡迎訂購 2021年11月號 (單篇費用:參考材化所定價)