- 回首頁

- 機械工業雜誌

積層製造於電動車熱管理之應用

作者 蔡國騰、林得耀

刊登日期:2022/02/01

摘要:全球環保意識抬頭,各國積極推行減碳政策,加速電動車技術快速發展取代傳統內燃機車輛。電動車不同系統間的整合管理是電動車高效能的關鍵,而溫度控制對於電動車中許多重要系統有顯著的影響,如電池系統、馬達系統等,因此電動車熱管理系統是電動車影響未來發展的關鍵技術。熱管理技術常見的散熱方式有空氣冷卻、液體冷卻以及相變材料等形式。積層製造技術可製作複雜幾何結構和具內流道的設計,可增加散熱元件的接觸面積以及改變流場的特徵,達到提升熱傳效果。本文將介紹結合積層製造技術特色的熱管理元件應用設計,提供電動車熱管理系統在設計上的創新開發思維。

Abstract:The global awareness of environmental protection and carbon reduction polices being implemented in world major counties have accelerated the development of electric vehicle technologies to replace conventional internal combustion engine vehicles. The integrated management among different systems of electric vehicle is the key to the efficiency of electric vehicles, and the temperature control has significant impact on systems of electric vehicles, such as battery management system, driving motor system, etc. Therefore, the thermal management system in the electric vehicles is an important technology that influences the future development of electric vehicles. The common heat dissipation methods for thermal management technology include air cooling, liquid cooling and phase change materials. The additive manufacturing technology can be used to produce complex structure, internal runner design to improve heat transfer efficiency through increase the contact area and change the flow characteristics. This article will introduce the application and design of thermal management components and combined with the characteristics of additive manufacturing technology to provide an innovative thermal management design for electric vehicles.

關鍵詞:電動車、熱管理、積層製造技術

Keywords:Electric vehicle, Thermal management, Additive manufacturing technology

前言

在全球節能減碳的環境政策推動下,各國政府積極推動電動車,促進電動車市場快速成長,在2020年全球電車車銷售已超越300萬輛,根據高盛證券預估2030年全球電動車銷售量提升至3,200萬輛,2040年提升至7,400萬輛。台灣汽車業者積極投入研發及提升生產技術,在環境政策與產業發展驅動下,2021年可達到百億元門檻,電動車甚至有望成為台灣下一個兆元產業。

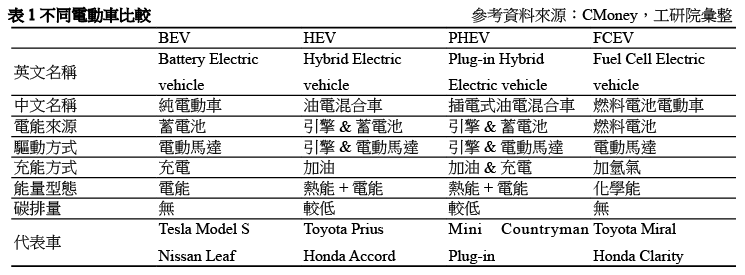

當前市場電動車類型依照其動力來源類型可分成BEV、HEV、PHEV以及FCEV四種,其中以BEV為發展主流,以Tesla為主要代表,與傳統內燃機汽車不同,電動車主要是以電動馬達為主要驅動方式,表1為四種型態電動車的比較表。

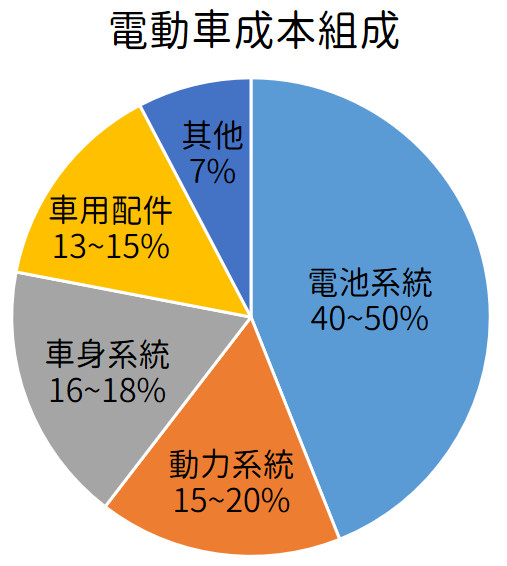

電動車主要由動力系統、車身系統、車電系統、電池系統、車用配件所組成,其成本架構主要集中在電池系統是最主要部分,其次是動力系統,其成本組成如圖1。電池系統最主要的是導電的正負極材料以及電池模組,動力系統主要是電源轉換器、驅動馬達以及控制器。純電動車主要就是靠蓄電池所產生的電能來運轉電動馬達,因此對於電動車而言,電池系統與動力系統是電動車駕駛續航性最重要的關鍵技術,電池與馬達在運轉過程中,是產生最多熱量的系統,長時間累積過多的熱量,會降低馬達系統的使用壽命,激烈的溫升更會加速電池系統的儲電能力衰退,影響電動車駕駛速度與距離,更嚴重會造成電池燃爆。電動車最重大的影響災害就是熱失控所造成的火災,預防這個問題的有效方式就是強化電動車的熱管理系統。

圖1 電動車成本結構

(參考資料來源:Digitimes數據,工研院彙整)

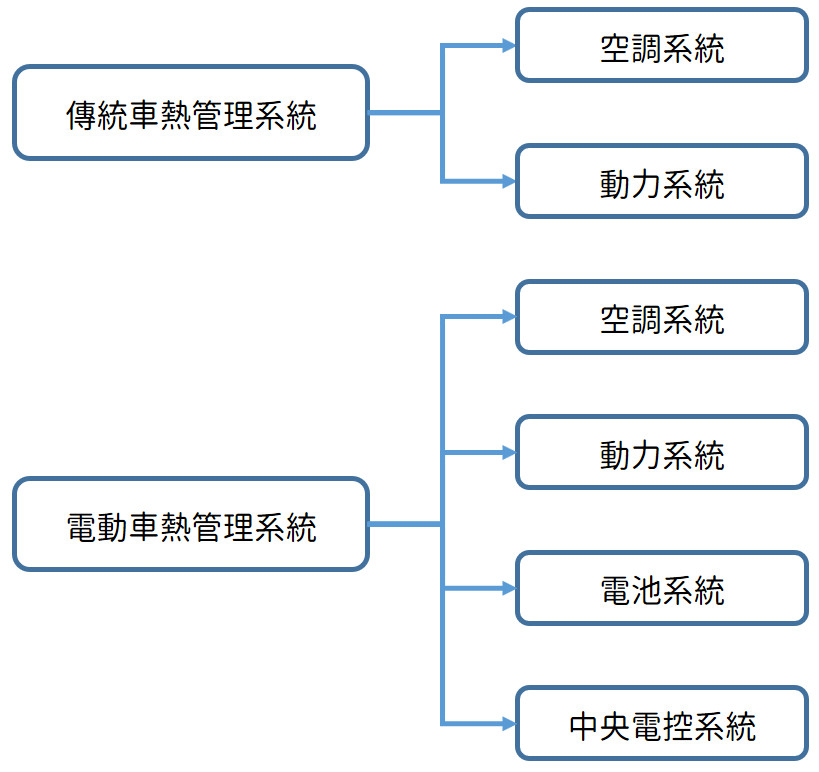

傳統車與電動車在設計上均需要透過熱管理系統確保車輛可正常行駛,電動車與傳統車比較增加了中央電控系統以及最重要的電池系統,如圖2所示,對於熱管理的需求更是大幅提升,尤其在中央電控系統的晶片散熱、電池系統的溫度效能管理、驅動馬達的冷卻等,都需要透過良好的熱管理達到更安全、穩定的目標,因此對於電動車而言整體的熱管理系統也更為複雜。電動車根據不同系統的熱管理需求,需要不同類型的熱管理零組件,如電磁膨脹閥、冷卻板、熱交換器、PTC、風扇、逆變器散熱模組及均溫板等零組件,國內業者也已經有許多廠商如吉茂、英瑞、元山、泰碩、建準、健策、艾姆勒、及雙鴻等,與各家的車電廠商在熱管理組件上有不同的合作,可見台灣在熱管理方面擁有相當程度的自主技術能量。

圖2 傳統車與電動車熱管理系統差異比較

回文章內容列表更完整的內容歡迎訂購 2022年02月號 (單篇費用:參考材化所定價)