- 回首頁

- 機械工業雜誌

摘要:隨著科技與生產技術的進步,工具機逐漸由傳統三軸加工機發展為具備多軸同動的高階工具機種,例如五軸加工中心機、車銑複合加工機等。伴隨而來的是,如何提升高階工具機的產品精度。因此,工具機的精度量測與補償技術成為一項課題。本文將透過光學非接觸式五軸量測系統LASER R-TEST,搭配商用CNC控制器(HEIDENHAIN、SIEMENS、FANUC),在高階五軸工具機工作空間中進行國際標準組織(International Organization for Standardization, ISO)規範之K1、K2、K4動/靜態檢測路徑,進行工具機精度量測與誤差補償。其包括旋轉軸角度定位誤差補償、旋轉軸偏心誤差補償、旋轉軸空間誤差補償。最後進行K4路徑檢測,其總成誤差補償至約5 μm。

Abstract:With the advancement of technology and production technology, machine tools have gradually developed from traditional three-axis machining machines to high-end machine tools with multi-axis simultaneous movement, such as five-axis machining center machine, turning and milling machine, etc. Accompanying this is how to improve the product accuracy of high-end machine tools. Hence, the accuracy measurement and compensation method for machine tools has become an important subject. This article will describe how to use the optical non-contact five-axis measurement system LASER R-TEST with a commercial CNC controller (HEIDENHAIN, SIEMENS, FANUC) to perform accuracy measurement and error compensation in the working space of the high-end five-axis machine tool by executing K1, K2, K4 dynamic/static detection paths, which were specified by the International Organization for Standardization (ISO). It includes error compensation of the rotation axis in angular positioning, eccentricity, and space. Finally, K4 path detection is performed, and the resulted (total error) compensation is about 5 μm.

關鍵詞:空間精度補償、旋轉軸誤差量測、多軸同動誤差檢測

Keywords:Spatial accuracy compensation, Rotary axis error measurement, Multi-axis simultaneous error detection

前言

隨著時代演進與科技的進步,消費者與製造業者對於所生產的產品,在品質與精度上的要求也愈加嚴苛;而對於扮演生產、製造角色的工具機因應產品需求,從過往的三軸機,逐漸發展為更高階的多軸工具機。

工具機的誤差來源中,以靜態誤差為主要造成工具機精度產生差異的元素;靜態誤差中的幾何誤差包含了:隨著工具機組裝元件的移動產生不同誤差量的元件誤差(Component error)以及不隨著組裝元件移動而改變的位置誤差(Location error)。高階的五軸工具機結構中,通常具備了三個線性移動的線性軸及兩個軸向旋轉的旋轉軸。依照工具機結構的組成:由線性軸構成的座標系統中,包含了三個線性軸各6個自由度元件誤差,及3個垂直度位置誤差;由旋轉軸,各6個自由度元件誤差、5個位置誤差。一具高階的五軸工具機當中,共有43項幾何誤差。國際標準組織(International Organization for Standardization, ISO)之規範中ISO 230及ISO 10791-6[1]訂定了傳統三軸工具機與高階五軸工具機的精度標準,各家廠商大多依據國際規範中多軸同動路徑作為評斷高階工具機精度是否達標的依據。工具機的精度調整方式前期主要由各零組件在裝配時,組立人員的裝配技術、允許公差範圍與結構設計所產生。隨著零組件長期使用造成磨耗的結構剛性變化,工具機精度已無法與出廠時的狀況相比。而拆解零組件從新裝配又不合經濟成本。因此,在後期調校工具機精度主要為透過控制器調整參數來完成。調整控制器參數需搭配一個經過校正後的檢測設備來取得工具機在行進過程中所產生的誤差,透過誤差來修正工具機精度。

本文使用(LASER R-TEST)光學非接觸式五軸量測系統作為進行高階工具機精度量測之檢測設備,搭配商用CNC控制器(HEIDENHAIN、SIEMENS、FANUC)進行工具機精度量測與誤差補償;透過光學雷射發射與訊號接收原理,可快速地在工具機空間中同時獲得X、Y、Z三維訊號。經由國際標準規範進行五軸工具機精度檢測路徑,擷取機台軸向誤差數值。透過五軸工具機機構鏈建立之機台誤差模型計算出工具機幾何誤差,最後輸入至控制器對應誤差補償位置,完成工具機精度補償,提升高階工具機精度。

高階工具機檢測技術發展

現階段使用的工具機精度檢測設備,大多是由國外廠商所開發販售,例如RENISHAW、BLUM、KEYSIGHT [2]等;其相關檢測產品在購買與維護上往往較為昂貴。因此對於國內工具機製造商在調校自家工具機精度上具有一定的門檻,只有部分具有一定規模的製造廠可負擔上述的檢測設備費用。

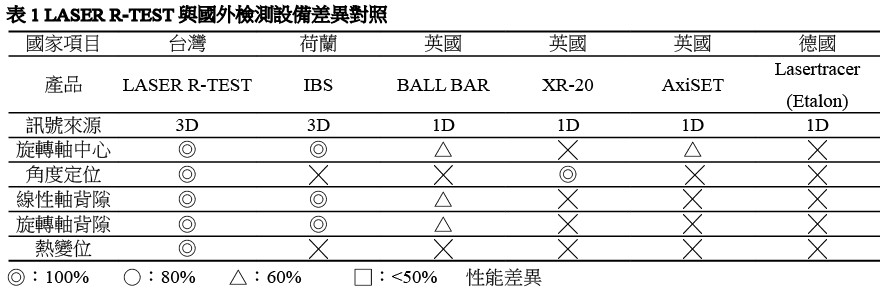

RENISHAW & H.P [3]等設備公司使用一外部的高精度旋轉平台搭配雷射干涉儀來檢測工具機分度盤的角度定位誤差,例如RENISHAW XR20-W & HP-E5290C等相關產品。IBS Precision Engineering開發出R-test系統[4,5]用於檢測五軸工具機旋轉軸偏心誤差、動&靜態誤差。Etalon 發展一套Laser TRACER高超速自動追蹤雷射測長器[6],使用GPS原理透過雷射自動追蹤所得到的長度資料,檢測工具機工作空間中的3維誤差。而國內由覺文郁與其團隊於2011年開發出一套由四象限感測器與雷射、透鏡模組組成的光學非接觸式檢測系統[7],可用於檢測高階及五軸工具機等多項誤差,如旋轉軸角度定位誤差與偏心誤差等。表1為LASER R-TEST與國外各項檢測設備差異對照。

1.光學非接觸式五軸量測系統 (LASER R-TEST)

LASER R-TEST(以下簡稱LRT)為國產自主研究開發的光學非接觸式檢測儀器,其檢測系統如圖1,分為(a)3D感測模組 與(b)光學玻璃球座 兩個部件。透過雷射與光電式感測器模組搭配光學玻璃成像原理,重覆精度約為1 μm,達到非接觸式的檢測工具機誤差技術。LRT五軸量測系統具有下列特點:

(a) (b)

圖1 LASER R-TEST光學式五軸量測系統硬體 (a)3D感測模組 (b)光學玻璃球座

回文章內容列表更完整的內容歡迎訂購 2022年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出