- 回首頁

- 機械工業雜誌

摘要:一般磁粉探傷通常以人員目視檢查缺陷方式進行,乃因使用傳統機器視覺檢測方式常發生誤判、漏檢現象,導致自動檢測一直是個困難的課題,目前大多還是只能依賴目檢員來確保產品品質。為因應導磁材料製品自動檢測之需求,本文將介紹工研院機械所開發之人工智慧磁檢探傷技術以及其相關之導磁材料製品檢測應用,亦可解決現有導磁材料製品表面上因光源不均及磁粉液殘留造成檢測結果不穩定之問題,以提升磁粉探傷產業之附加價值。

Abstract:Due to the use of the traditional machine to perform vision inspection often with misjudgments and missed detections, hence the magnetic particle inspection is visually performed by operator to inspect the defects and caused the automatic inspection always being a difficult subject. At present, it is necessary to rely on operator to ensure product quality. In order to meet the needs of automatic magnetic ferromagnetic material product inspection, this article will introduce the artificial intelligence magnetic particle inspection technology developed by ITRI and its related applications for ferromagnetic material products based on artificial intelligence. This method can solve problem of unstable detection that caused by non-uniform light source on the surface and magnetic powder liquid residue of ferromagnetic material products to enhance the added value of the magnetic particle inspection industry.

關鍵詞:人工智慧、工業影像檢測、磁粉探傷

Keywords:Artificial intelligence, Industrial image inspection, Magnetic particle inspection

前言

非破壞檢測是現代工程技術的支系,用以偵測或監測結構物材料中的瑕疵,不影響其可用性。在構件中的銲接或組件鑄造中,可能產生龜裂或含渣等之瑕疵,將會改變其材料性能、減低強度,進而造成破損停機而危害安全。因此,非破壞檢測是結構材料製造加工時品質保障的有效技術工具,亦可藉以評估運轉設備的使用壽命。非破壞檢測(Nondestructive testing, NDT)和檢驗市場規模因COVID-19影響從2020年的76.1億美元下滑至2021年的63億美元,但疫情趨緩後預計從2021年到2028年的複合年增長率為12.98%,2028年全球NDT市場規模預計將達到148億美元。依據經濟部統計處調查[1],2021第3季國內基本金屬業產值為5,056億元,較上年同季增加78.91%,為歷年最大增幅,主因全球鋼價續漲,主要國家擴大基礎建設,下游用鋼需求熱絡,其中鋼胚、熱軋鋼捲板、冷軋鋼捲板、冷軋不銹鋼捲板等產值增加較多。此外,亞太國家參與國防飛機的製造,預計將增加國防和航空行業的非破壞檢測及檢查設備服務,且許多基礎設施開發項目建設中;另,預計到2025年,製造業與汽車產業需求也將大幅增長,預估非破壞檢測的需求量也將會隨之增長。

展望 2022年,根據IMF國際貨幣基金發布的世界經濟展望報告預測[2],全球景氣受到新冠變種病毒Omicron迅速傳播,導致多國再度限制人員移動並加劇勞動力短缺,同時供應受擾正推升通膨,缺工問題也將日益加劇,對於大量仰賴人員目檢的產業將會受到嚴重波及,也將迫使需導入自動檢測。隨著全球經濟趨勢的快速變動,國際貿易保護加劇與市場快速開放並存,全球金屬產業供應鏈體系逐步往東協與新興市場移動[3];新科技如人工智慧、智慧製造、綠色工廠、循環經濟等浪潮亦持續改變產業價值鏈形貌。台灣於全球金屬材料研發、製程製造、產業應用等領域均為全球領先發展國家之一,亦是全球知名大廠的重要供應鏈夥伴,未來將在新一波的經濟變革中持續扮演重要角色。

現有客戶對於導磁材料製品品質要求不一,往往導致產能與良率不穩定,尤其新產品生產通常需有一段學習曲線才能有穩定品質表現,本文主要目的是解決導磁材料品質檢測之問題,期望能以文中介紹之技術縮短其學習曲線,使產能與良率有效提升。導磁材料使用一般AOI(Automated Optical Inspection)系統搭配磁檢做非破壞檢測時,常因螢光磁粉殘留造成誤判,誤判率大多>20%,因而需放寬允收標準,但有可能也會造成瑕疵被漏放,使用以傳統機器視覺檢測(即AOI)做有效品質把關一直是個困難的課題,也因此生產廠商大多使用人員目視判別做瑕疵檢測,試驗人員須具有相關資格執照、知識及技術經驗(美國認證ASTM E1444/台灣標準CNS 12657)[4-5]方能做磁粉探傷檢測,但磁檢作業環境中人員需長時間暴露於黑光(Ultraviolet, UV)環境下做目檢,對人員容易造成職業傷害且檢測效率差,且檢測結果因人而異,導致導磁材料品質檢測難有一致性標準,因此本文中將介紹導磁材料之AI智慧磁檢探傷及其相關應用,期許能協助導磁材料製品業者克服螢光磁檢造成檢測不穩定之問題,達到能穩定自動檢測之效果,也降低對檢測人力的需求,改善缺工的問題。

導磁材料之AI智慧磁檢探傷應用

傳統磁檢探傷是以人員目視檢查缺陷的方式進行,時常產生耗時、漏檢、標準不一、疲乏等問題,而使用AOI系統搭配磁檢非破壞檢測時,常因螢光磁粉殘留問題須放寬AOI判斷的允收標準,則可能導致瑕疵被漏放,若AOI系統設定嚴格標準又會有一堆誤判的情形發生,誤判率 >20%,又需人力進行過殺複檢,最終生產廠商寧願直接使用人員目視去判別瑕疵,但人員難以長時間檢測,且檢測結果因人而異,檢測效率難以發揮,且人員需長時間暴露於黑光(UV)環境中,常會對人眼造成職業傷害,如圖1所示,且近年來缺工問題日益嚴重,缺乏目檢人力、檢測標準不一致亦是產業品質把關時面臨的問題,工研院機械所為進一步解決導磁材料自動檢測難題及檢出正確率不穩定問題,透過自行開發的ITRI AOI2 (工研院英文簡寫ITRI,Automated optical intelligent inspection)系統[6]衍生AI瑕疵檢測控制模組整合磁粉探傷技術,發展出應用於導磁材料之人工智慧檢測系統,技術發展內容說明如後。

圖1 磁粉探傷瓶頸

1.磁粉探傷簡介

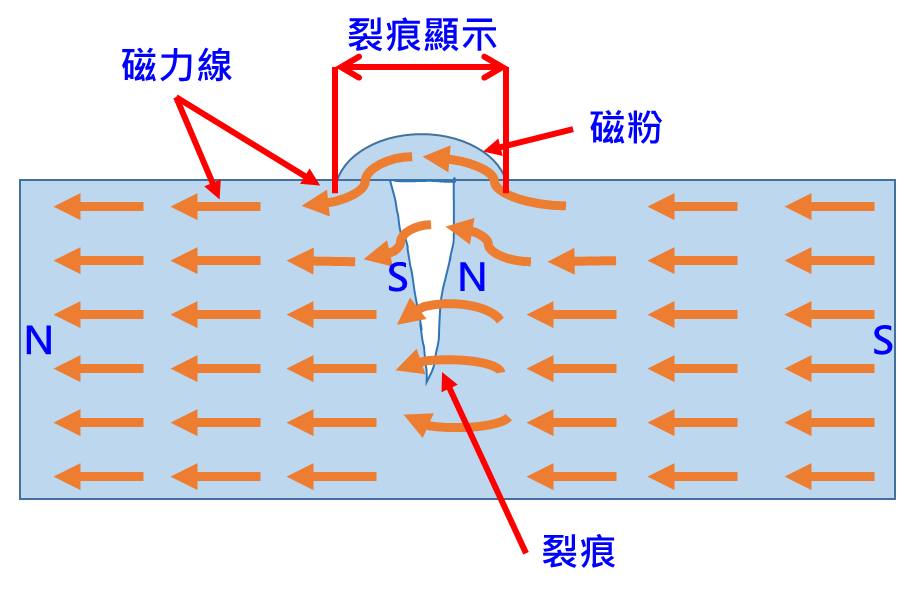

圖2為磁粉探傷(Magnetic Particle Testing)原理示意圖,磁粉探傷利用工件缺陷處的漏磁與磁粉的相互作用,乃針對導磁材料的非破壞性檢測,若導磁材料製品表面或次表面有缺陷(如裂、夾渣、研磨裂縫)存在,則於磁化時在工件不連續處的磁場將發生變化而產生漏磁場,從而吸引磁粉聚積於此,形成不連續間斷之磁痕顯示,在適當的光照條件下可顯現出缺陷位置和形狀,可再對這些磁粉的堆積情形進行檢視和評估。

圖2 磁粉探傷原理示意圖

回文章內容列表更完整的內容歡迎訂購 2022年05月號 (單篇費用:參考材化所定價)