- 回首頁

- 機械工業雜誌

摘要:當銑床的氣靜壓主軸模組之局部多孔質氣靜壓止推軸承受到切削力及重力的作用時,會造成止推軸承氣隙厚度之變化。針對此狀況,本文以計算流力軟體分析氣隙厚度及轉速之改變對主軸表面壓力及剛性的影響。分析結果顯示:主軸受軸向切削力及重力作用時,止推軸承的推擠主要影響主軸凸緣和前後止推盤間的氣隙壓力,對軸頸軸承氣隙壓力的影響不大。當切削力不變而使氣隙厚度維持定值時,主軸轉速愈快,主軸表面平均壓力就愈大,主軸剛性也愈高。

Abstract:When the partial porous aerostatic thrust bearing of the aerostatic spindle module of a milling machine is subjected to the cutting load and gravitational force, the thicknesses of gaps between the thrust plate and the spindle flange will change. In this article the CFD software is used to analyze the effect of variations of gap thickness and spindle speed on the surface pressure and stiffness of the spindle. The results show that, when the thrust plate and the spindle flange were pushed back and forth by external loading, the pressure of the gap between the spindle flange and the thrust plate will be affected significantly. The effect of pressure of the gap between the spindle and the journal bearing is insignificant. With the same loading and gap thickness, when the spindle speed gets faster, the average pressure on the surface of the spindle and its stiffness will be higher.

關鍵詞:多孔質、止推軸承、氣靜壓主軸

Keywords:Porous media, Thrust bearing, Aerostatic spindle

前言

氣靜壓軸承以空氣為介質,支撐線性與迴轉運動件之負荷,並做為運動件與固定件之介面。傳統滾珠軸承,運動時以滾珠為介面,雖然擁有高負荷能力,但是接觸磨擦使滾珠軸承運動時產生高溫,同時滾珠之製造精度也影響軸承之運動精度。

氣靜壓軸承應用於工具機、半導體、平面顯示器、光電、精密量測等產業,是精密機械的核心基礎技術。在各類氣體軸承中,國內自製之氣靜壓進給軸承以仿製為主,氣靜壓進給軸承通常採用黃銅製之微孔節流器,負荷能力不足,無法承載橫樑與塗頭之負荷;而且微孔節流孔設計不當時會有氣槌(Air hammer)現象,同時銅的磨耗速率快,須經常更換,因而降低機台精度。

因此發展陶瓷製作之多孔節流氣靜壓軸承,能增加承載負荷,消除氣槌現象,減少磨損,並提高設備壽命與可靠度。多孔質氣靜壓軸承藉著通氣的多孔質材料對流體的阻力而獲得良好的節流效果,負荷承載能力和剛性高,具有優越的阻尼特性和高速運轉時的穩定性,使多孔質氣靜壓軸承日益受到重視。多孔質氣靜壓軸承依其節流面積可分為全多孔質及局部多孔質型式,局部多孔質軸承具有阻尼特性好,穩定性高,剛性也較高的優點[1]。

至於結合局部多孔質氣靜壓止推軸承與局部多孔質氣靜壓軸頸軸承的研究,較無相關文獻可參考。就立式銑床而言,其主軸在切削時,受到軸向推力,使得刀具端的主軸凸緣與前止推盤間的氣隙變小,在退刀時,由於主軸模組自重的影響,使得軸頸軸承端的主軸凸緣與後止推盤間的氣隙變小。本文目的即在分析銑床受到切削力和重力時,止推軸承氣隙厚度的變化對氣隙壓力及主軸剛性的影響,並探討轉速增加時,氣隙壓力及主軸剛性如何變化。

多孔質軸承性能分析

1.分析方法

計算流力套裝軟體FLUENT是用來分析主軸與局部多孔質氣靜壓軸頸軸承及止推軸承間之氣隙的速度場與壓力場。為處理壓力與速度之耦合,使用SIMPLE法來解迭代方程式並計算速度和壓力,以得到最佳的收斂精度。對計算區域採用有限體積法,將偏微方程式轉化為差分方程式,並配合以二階上風法解對流項,以k-ε紊流模式解氣隙的穩態物理現象,求解氣流的Navier-Stokes方程式。

2.假設與邊界條件

為了簡化流場,我們做了以下的假設:

(1)由於氣膜厚度極小,而轉速又相當高,此薄膜流動的氣體壓縮性高,因此氣流視為可壓縮流。

(2)假設空氣為牛頓流體且密度為定值,並忽略重力、表面粗糙度及輻射熱傳導效應。

(3)空氣之物理性質不隨溫度變化,周圍環境溫度為定值且相同,假設多孔質材料為均質且具等向性。

(4)假設氣體在多孔質材料內為層流且符合Darcy定律,因雷諾數不大,故忽略空氣慣性流動之影響。

對分析模型所設的邊界條件如下:

(1)入口邊界條件:輸入空氣之壓力為400 kPa;出口邊界條件:因氣體出口處朝向大氣排放,故出口邊界條件採用壓力為0 kPa。

(2)標準壁面函數(Wall function):當選擇標準k與ε模型時,需採用Near-wall treatment選項內的標準壁面函數來處理壁面邊界;將固體表面設為牆,當流體流經此固體表面時,除了要滿足不可穿透性的條件外,同時也須滿足無滑移邊界條件,故空氣流經固體表面之速度為0。

(3)滑移壁面(Slip wall)邊界條件:假設多孔材料表面為滑移邊界條件,而其餘固體表面為非滑移邊界條件。基於Beavers與Joseph的理論[2],在FLUENT軟體中定義多孔材料的滲透係數,即可處理滑移條件。

(4)移動壁面(Moving wall)邊界條件:將旋轉主軸的壁面設定為可移動之壁面,並可依特定之軸向,設定壁面做旋轉或平移運動。

3.分析模型及技巧

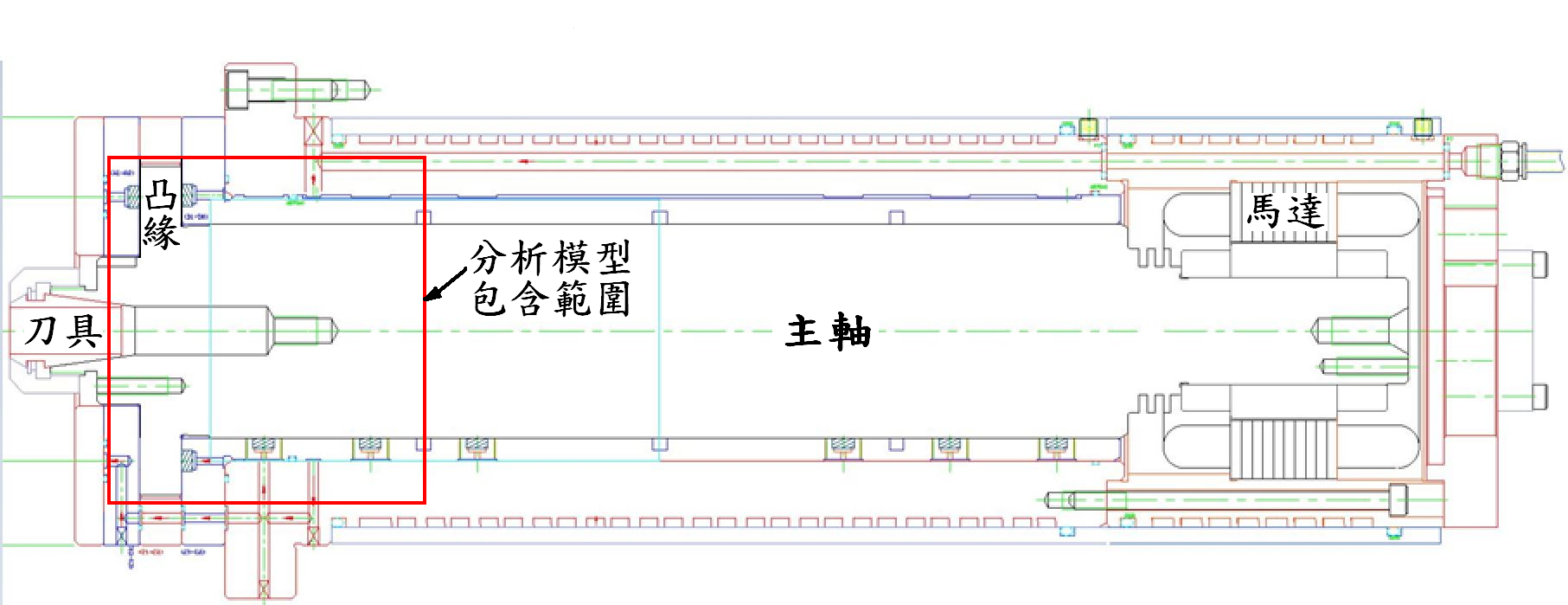

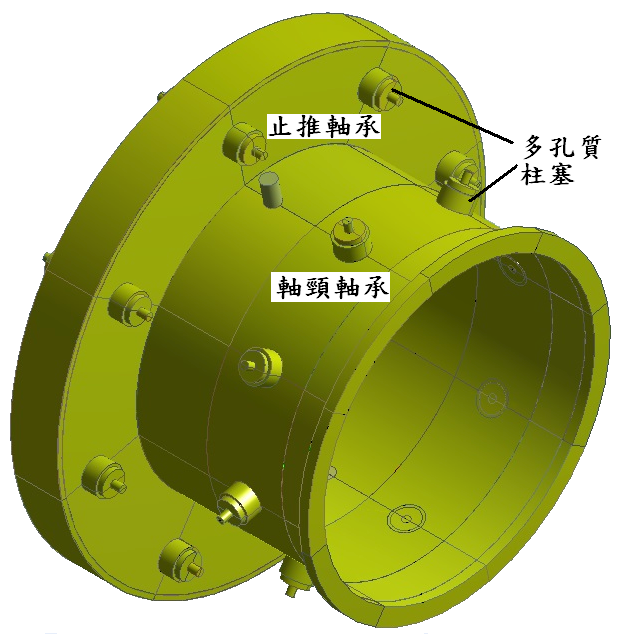

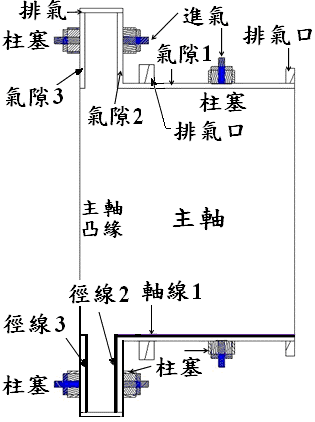

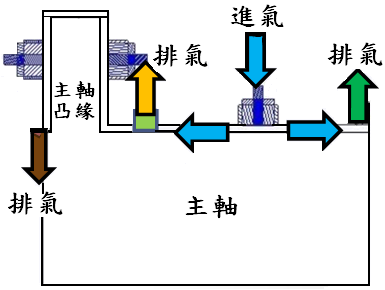

為減少網格數量,僅取氣靜壓主軸模組前段,來建分析模型,如圖1中框線所示,圖2為此模組前段之CAD模型,包含一個局部多孔質氣靜壓止推軸承及一個局部多孔質氣靜壓軸頸軸承。兩軸承上各有八個間隔45度的多孔質柱塞,其厚度為3 mm,直徑為6 mm,孔隙率為0.2。圖3(a)所示模型縱斷面中,氣隙3是刀具端的主軸凸緣與前止推盤間的氣隙;氣隙2是主軸凸緣與後止推盤間的氣隙;氣隙1是主軸和軸頸軸承柱塞之間或主軸和機殼間的氣隙。軸線1位於氣隙1正下方,徑線2、3分別位於止推軸承氣隙2、3的下半部。圖3(b)則為空氣進出模組的動線。

圖1 氣靜壓主軸週邊系統規格

圖2 結合局部多孔質止推軸承及軸頸軸承之氣靜壓主軸模組前段之CAD模型

(a) (b)

圖3 (a)模組之縱斷面 (b)空氣流動的途徑

模型中,軸頸軸承內徑為60.02 mm,主軸外徑為60 mm。為免洩壓,故保持主軸和機殼間的氣隙厚度與主軸和柱塞間的氣隙厚度相同,將氣隙1之厚度設為10 μm。由於立式銑床的主軸在切削時,主要受到軸向推力,側向推力甚低。在進刀時考慮到止推軸承受切削負荷的軸向推力作用

回文章內容列表更完整的內容歡迎訂購 2022年06月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出