- 回首頁

- 機械工業雜誌

摘要:感應馬達應用相當廣泛。本文提出高效率感應馬達設計流程,並結合智慧化方法,完成建構自動化設計架構。首先,討論感應馬達定轉子設計方程式,並說明設計流程,然後引入限制條件,藉由採用交替等區間搜尋法,快速搜尋得到馬達尺寸與匝數,然後結合差分進化方法與有限元素軟體進行馬達效率最佳化。採用的方法為透過Excel試算表建構設計流程與撰寫最佳化程式,並採用腳本語言控制有限元素軟體ANSYS,然後擷取分析資料進行確認規格。

Abstract:Induction motors are widely used. This article proposes a high-efficiency induction motor design process, and combines intelligent methods to complete the construction of automated design architecture. First, the design equations of the stator and rotor of induction motors are discussed, and the design process is explained, and then constraints are introduced. By using the alternate equal-interval search method, the motor size and number of turns can be quickly searched. Then, the differential evolution method and finite element software are used to optimize the motor efficiency. The method adopted is to construct the design process and the optimization program through the Excel spreadsheet, and use the script language to control the finite element software ANSYS, and then capture the analysis data to confirm the specification.

關鍵詞:感應馬達、高效率、智慧化設計

Keywords:Induction motor, High efficiency, Intelligent design

前言

自從Nikon Tesla在1886發明了感應馬達,其應用在世界上就拓展開來。在Sarma & Pathak [1]書中提到,不僅在民生用途如家用抽水馬達,在工業上其數量也是相當可觀,保守估計,在美國工業的使用量,至少有5000萬顆的感應馬達使用量。在電力作為目前的能量呈現方式,三相感應馬達大多用來作為機械動力來源,其架構分為定子與轉子;轉子部份多為鼠籠型式,而定子的線圈連接台電交流電源,其被廣泛應用的原因就是因為不需要使用其它裝置,如驅動器等,連接交流電源就可直接運轉。

如同Fitzgerald等人[2]書中提到感應馬達轉子採用鼠籠型式,其上導體採用閉環架構,導體材質多為鋁質。轉子結構為在轉子建構槽狀架構,槽內放置導體條,在轉子前後採用端環與導體條焊接結合。定子部份為線圈,線圈佈線方式搭配交流電流,會產生旋轉磁場。

感應馬達運轉原理為定子從台電交流電源引入交流電流,定子產生旋轉磁場,作用在轉子導體上,產生感應電壓,感應電壓作用在轉子閉環架構上,產生感應電流,感應電流與定子旋轉磁場形成交互作用,按照牛頓運動定律在轉子上產生旋轉轉矩,使轉子進行旋轉運動。

在Boldea & Nasar [3]書中提到感應馬達因其使用方式較為便利,受到市場用戶肯定,其市場使用量相當高,因此,其所需要的耗電量相當龐大,如前所述運轉原理,從交流電源引入之電流,因其相位與交流電源為時間延遲落後,功率因素在目前多為要求0.8,若功率因素過低,會造成發電端較大負載,在現今節能的需求下,對於感應馬達之效率非常重視,其國際效率規範分別為standard efficiency (IE1),high efficiency (IE2),premium efficiency (IE3 and NEMA premium),super-premium efficiency (IE4)。

高效率感應馬達因政府法令規定與國際規範限制情況下,如何快速設計高效率感應馬達已經是目前相當重要的議題。目前較為廣泛的設計流程是將馬達設計完成後,使用有限元素軟體進行分析,工程師檢驗感應馬達性能是否符合規格,如果不符合,工程師進行人工尺寸與匝數調整,因感應馬達性能資訊獲得多採用有限元素軟體計算,其調整方式所花的時間較長,且花費工程師較多心力,因此若可以自動化執行有限元素軟體且讀取相關分析結果,智慧化調整尺寸與匝數,並重覆執行直到符合規格,且產出效率最佳設計方案,將會大幅度縮短高效率感應馬達開發時程。

高效率感應馬達的設計,需根據數學方程式,可避免錯誤設計,降低有限元素分析軟體使用的次數,節省設計流程時間,在下一節,討論感應馬達定轉子設計方程式,分為定子設計與轉子設計兩個部份,根據材料特性,引入相關數值範圍,可得到馬達尺寸與匝數。

感應馬達設計方程式

本節先說明感應馬達分析設計方程式,首先,進行馬達定子設計說明,之後對轉子設計作說明。

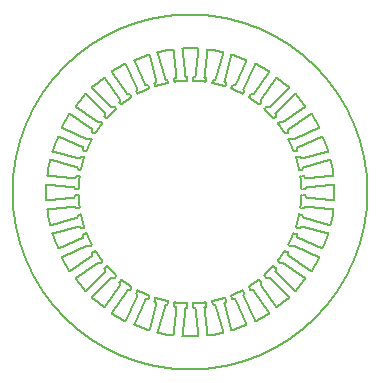

感應馬達定子架構如圖1所示。圖1為36槽定子,每個槽將會放入線圈,因此,在槽的部份有開口可置放入線圈。

圖1 感應馬達定子架構示意圖

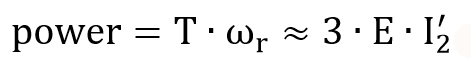

感應馬達規格,主要是以額定輸出功率進行計算,根據Boldea&Nasar [3]書中,其馬達輸出功率為式(1)所列。

(1)

(1)

其中,ωr為機械轉速,單位為rad/sec,, I'2為二次側等效至一次側相電流,單位為A(Amp),E為馬達相感應電動勢,T為馬達輸出扭力。

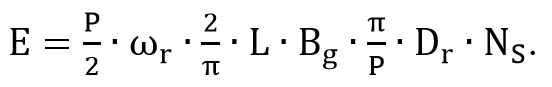

根據Boldea&Nasar [3]書中,在穩態運轉輸出狀況下,馬達線感應電壓值在額定轉速時,約略為電源線電壓的92%~98%,若已知馬達輸出功率規格,式(1)則可以推估出I'2二次側等效至一次側相電流。因此可以推估在電流的範圍,在Lipo [4]書中資料,可知其馬達相感應電動勢如式(2)所列。

(2)

(2)

其中,ωr為機械轉速,單位為rad/sec,P為馬達極數,L為鐵心疊積,Bg為氣隙磁密,單位為T(Tesla),Dr為轉子外徑,NS為每相匝數。

在設計的開始,在轉子外徑與疊積是用假設的數值代入,在設計過程中會需要迭代進行調整,以符合馬達輸出規格,這需要反覆迭代才知道最終數值,因此,需要有一些輔助方法來進行迭代。

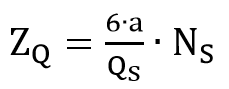

在Pyronen等人[5]書中提到每相匝數與每槽匝數之間的計算式,接下來,從每相匝數可計算出每槽匝數,每槽匝數的關係式如(3)所列。其中, NS為每相匝數,ZQ為每槽匝數,QS為定子槽數,a為並聯數。

(3)

(3)

回文章內容列表更完整的內容歡迎訂購 2022年09月號 (單篇費用:參考材化所定價)