- 回首頁

- 機械工業雜誌

摘要:在半導體產業中,晶圓製程產生的粉塵經常造成尾氣處理設備效能降低或無預警停機。真空泵為尾氣處理關鍵設備,常因粉塵導致真空腔抽氣效率下降、壓力上升,造成粉塵回灌至前段製程系統影響製程良率,真空腔體內因粉塵堆積造成轉子卡死或腔體磨損,使得真空泵健康狀態監測日趨重要。本文目標為建立真空泵健康狀態指標,進行真空泵剩餘壽命預估,提供直觀且簡單的指標,無需透過專業人員進行解讀即可判斷真空泵目前狀態以及剩餘可運轉時數,藉此降低真空泵提早下機以及無預警跳機所衍生的維運及生產成本。

Abstract:In the semiconductor industry, the vacuum pump is one of the key equipment for exhaust gas treatment. The particle generated by the wafer process often reduces the efficiency of the exhaust gas treatment equipment or shuts down without warning. As far as the vacuum pump is concerned, the increase in the amount of particle leads to a decrease in the pumping efficiency of the vacuum chamber and increase the pressure. The rise of the particle makes the particle recharge to the front-stage pumping system and affects the process yield. Due to the particle accumulation in the vacuum chamber, the rotor is stuck or the chamber is worn, which makes the condition monitoring of the vacuum pump more and more important. The goal of this article is to establish an indicator of the health status of the vacuum pump and estimate the remaining life of the vacuum pump. It provides an intuitive and simple indicator that can judge the current status of the vacuum pump and the remaining operating hours no need to interpretation by professionals, so as to reduce the premature maintenance of the vacuum pump, and reduce the production costs derived from unplanned and unwarranted trips.

關鍵詞:半導體、真空泵、餘命分析

Keywords:Semiconductor, Vacuum pump, Remaining useful life analysis

前言

自2018年以來,臺灣半導體產值成長率迅速,根據臺灣半導體產業協會(TSIA)及工研院產科國際所統計2022年全球半導體市場規模可達6,465億美元(約新臺幣20兆元),年增率16.3%,估計臺灣全年產值可達4.88兆元,年增率19.7%,由2018年的2兆6,199億元至2022年,五年來成長幅度達86.5%,遠優於同期間全球半導體產值增長幅度37.9%。根據VLSI市場分析調查指出,關鍵子系統中,真空元件子系統占比最高為47%,其市場規模2020年達23億美元(約新臺幣700億元),預估2025年將超過35億美元(約新臺幣1100億元)。

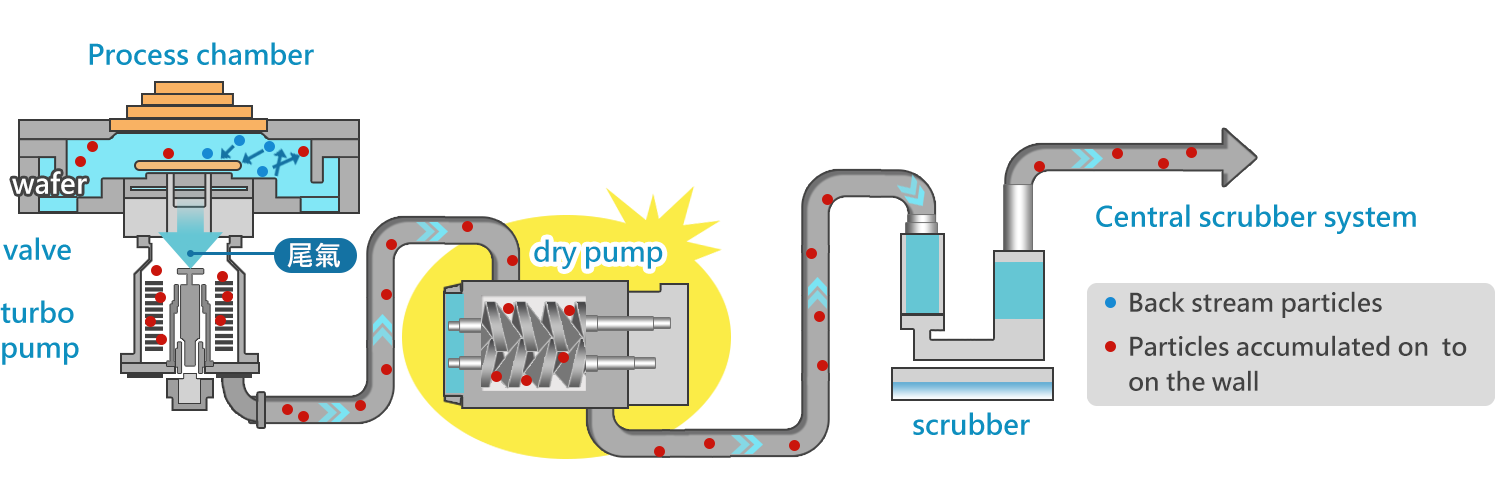

半導體製程會產生許多粉塵(Particle),須通過尾氣處理系統維持製程腔體內的壓力並將粉塵與廢氣進行抽離處理,尾氣處理系統如圖1所示,其中真空泵尤為重要,相當於真空系統的「心臟」。真空泵是利用一對螺杆(常見的有爪式、魯式及螺旋式),在泵腔體中作同步高速反向旋轉,從而產生吸氣和排氣作用的一種抽氣設備。然而,粉塵的黏稠性與顆粒大小不一,產生頻率與密度也無法預測,經過真空泵腔體內部時會黏著在螺桿、真空泵腔體內部,造成抽氣間隙變小影響抽氣效率,嚴重時造成螺桿卡死甚至使得真空泵停機。一旦真空泵於製程期間停機,晶圓製程機台腔體內部壓力無法維持,管路內粉塵因壓力關係回灌到製程機台腔體內,將造成晶圓受到汙染進而報廢產品,其損失非常巨大。

圖1 尾氣處理系統示意圖

近十餘年來有許多相關真空泵狀態監測、壽命分析的相關研究,2004年Lim等人[1]針對五台不同的真空泵,從抽速、總功率、振動、聲功率、極限壓力等物理量進行真空泵運轉老化的關聯性研究。2005年Thanagasundram等人[2]利用振動訊號與傅立葉轉換,搭配Autoregressive模型進行真空泵壽命預測,同團隊於2007年加入了小波轉換手法,提出新的研究成果證明該方法可有效對真空泵進行故障診斷[3],2014年此團隊亦提出了真空泵軸承診斷分析研究,透過HFRT (High Frequency Resonance Technique)以及包絡譜等手法進行振動數據的頻譜分析,利用Autoregressive模型進行軸承故障預測[4]。Butler等人[5]於2009年發表半導體真空泵老化預測研究結果,同時取得真空泵與製程機台的數據,透過foreline pressure、溫度等物理量,用Exponentially Weighted Moving Average (EWMA)過濾器進行平滑化,進而與製程晶圓數量進行類神經訓練,並針對1250片晶圓的實際製程數據套用模型進行預測結果分析,其壽命預測準確度達64%。

本文建立一種資料處理方法,係針對目標設備收集運轉資訊,並將其資訊進行綜合性評分,建立設備健康指標(Equipment Health Index, EHI),進而透過時序自動迴歸手法進行EHI趨勢預測,並應用於半導體真空泵,實現真空泵趨勢預診斷與餘命分析技術,改善過去針對真空泵的狀態以及停機維修僅能依靠經驗或是單一指標,降低過早下機維修的維運成本與人力,有效延長設備使用時間,其詳細介紹將於下文中呈現。

真空泵餘命分析技術

剩餘使用壽命RUL(Remaining Useful Life )或稱餘命分析技術已發展多年,但仍存在許多現象尚未得到完整的解決方式,於半導體真空泵領域尤為困難。分析世界三大真空泵品牌(Edwards、EBARA、Kashiyama)、國內大廠以及國際技術文獻在真空泵餘命分析的現況,歸納出以下瓶頸:

1.真空泵有效數據判別不易:半導體製程設備運轉時間因使用者排程而無固定模式,以擴散製程為例,短至數分鐘,長至數小時,在無負載的情況下真空泵會維持額定轉速空轉,然而空轉的資料對於餘命分析是需要避免的,如何區分空轉與負載階段則成為訊號前處理的議題。

2.特徵眾多趨勢性判別困難:以真空泵為例,控制面板及業界可擷取的物理量高達140餘種,然而,非所有物理量都可反應設備運轉狀態,需要挑選具有趨勢性的關鍵因子進行後端模型建立,才能夠有效反應出真空泵運轉狀態。

3.有效數據波動性高不易預測:實際取得趨勢性數據後,往往因其波動性高導致預測結果同樣具有高波動性,無法有效反應餘命分析結果或是導致準確度不佳。

回文章內容列表更完整的內容歡迎訂購 2023年05月號 (單篇費用:參考材化所定價)