- 回首頁

- 機械工業雜誌

摘要:積層製造 (Additive Manufacturing, AM) 因具有可以製造客製化外型、內部多孔結構以及適用少量多樣生產方式的三大特色,因此具有應用於醫療器材的潛力。本文的主要目的是簡要介紹牙科領域的金屬積層製造技術應用。希望可協助牙科行業熟悉金屬積層製造技術,並使其適應開發更多高價值的產品。金屬雷射積層製造技術因高度設計自由化的特性,可以快速且低成本方式進行客製化假牙製作。但金屬雷射積層製造技術屬於局部快速加熱快速冷卻的加工技術,因此會在成品中產生殘餘熱應力和變形,影響假牙貼合精度。這個問題通常使用經驗法則與試錯法進行參數設計與調整。近年來,工研院南分院致力於金屬積層製造設備與軟體的開發,以軟硬整合方式,可有效解決金屬積層製造牙材應用的殘餘應力和變形,透過技術創新提供更高品質的醫療牙科應用。

Abstract:Additive manufacturing technology can build customized shape and inner three dimensional

connective porous structure in small amount and variety production. This article takes removable partial dentures

for example to explain the potential of additive manufacturing in dental application. The main purpose of this

article is to give a brief introduction of the AM process simulation in the dental field. Hopefully, it can help the

industries to get familiar with metal AM technology, and adapt it to develop more high-valued products. Metal

additive manufacturing processes based on laser melting has been developed for quick fabrication of RPDs metal

frameworks at low cost. But the metal laser additive manufacturing process involves a highly localized laser

heating, resulting in a large thermal gradient that induces residual thermal stress and deformation in the finished

build. So far this issue is usually resolved by designing an optimal support structure applying the rule-of-thumb

and trial-and-error routine. In recent years, the Industrial Technology Research Institute has been committed to

the development of metal Additive Manufacturing (AM) equipment and software. With the integration of software

and hardware, the residual stress and deformation issue of metal AM can be effectively solved. And it can provide

higher-quality medical and dental applications with technological innovation.

關鍵詞:積層製造、假牙、製程分析

Keywords:Additive manufacturing, Dental prosthesis, Process analysis

前言

根據內政部的統計,臺灣自 1993 年邁入高齡化社會以來,65 歲以上老年人口所占比例持續攀升,2023 年 4 月全台 65 歲以上人口已達 415.8萬人,佔總人口的 17.8%,老化指數達 147.9%,為歷史新高。國內高齡人口比例雖然較歐美及日本等已開發國家為低,但仍遠高於其他開發中國家。推估到 2050 年,臺灣老年人口比例將達到35.9%,老化指數更可能達到 360.4% 的高峰。另一方面,隨著國民所得與生活水準的提高,國人更加重視牙齒的功能與美觀,不再滿足於傳統的治療方式與修復材料,再者根據衛生福利部國民健康署的調查發現,65 歲以上,原有牙齒完好者只有 2 成,缺牙顆數平均為 14.8 顆;12 歲以上國人平均缺牙顆數高達 5.6 顆。整體而言,老化造成的牙齒損壞與脫落促使牙齒修復的需求增加,這些需求將成為牙科相關器材市場成長的重要驅動力,亦是在目前與未來所需要面對之重要問題。以固定假牙的牙冠與活動假牙 (RemovablePartial Denture, RPD) 牙 架 為 例, 傳 統 上 這 些 假牙的金屬牙套或牙架之製作方式主要以脫蠟鑄造(Lost-wax casting) 技術為主。因採用之金屬熔點為1400oC,傳統工法存在著準確性與可靠度之問題[1][2]。

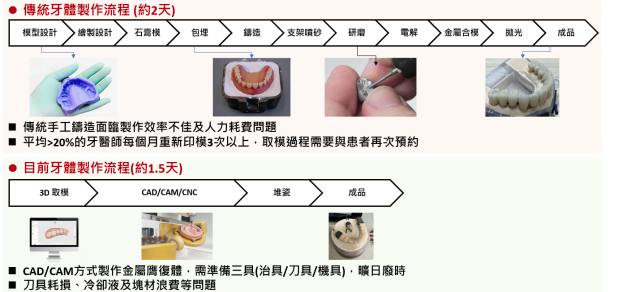

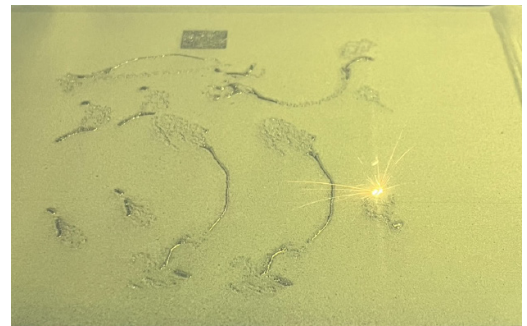

另外,傳統假牙製作從牙醫印模開始到成品製作,手續繁複大約需要 2 天才能完成。因此,近來國內較具規模的牙體技術所 ( 牙技所 ) 逐漸導入數位製造。數位製造過程中主要利用口內掃描取模或是針對石膏模掃描建立圖檔,再透過牙科設計軟體進行牙體設計,藉 CAD/CAM/CNC 方式可快速製作,縮短很多工序,如圖 1 所示。但是製作過程中的三具(治具 / 刀具 / 機具)準備時間,以及冷卻液及塊材之消耗亦為製作成本的一環。因此隨著數位技術的發展,固定式假牙的牙冠與 RPD 金屬牙架的製作已具一定的準確性與可靠性。數位牙科的主要優勢為可有效縮短製造時間、功能特性改善和美觀效果,以及假牙貼合品質提升等等 [3][4]。目前全臺灣年需求量估計約為20 萬例,其中高雄地區占 2 萬。臺灣牙技所製作技術與品質與日本不遑多讓,近來相關出口亦慢慢被中國取代,如何藉臺灣之牙技經驗與金屬積層製造優勢來提高競爭力已是刻不容緩。與 傳 統 鑄 造 比 較, 金 屬 積 層 製 造 (Additive Manufacturing, AM)中的選擇性雷射熔化(Selective Laser Melting, SLM)是一種粉床雷射熔化過程,如圖 2 所示,其過程使用高能量雷射以逐層的方式將金屬粉末熔化成 3D 實體物件。當雷射與粉末材料的表面相互作用時,雷射將粉體彼此融合,從而形成固體形體。在完成零件截面單一層的熔融後,粉床將下降特定距離,並用刮刀將表面上的粉體調平。在現有的層頂上依次建立新的層,直到完成該過程為止。目前 SLM 技術能夠產生幾乎 100%的緻密度,且因由 2D 逐層生成,因此可應用至不同領域的複雜形貌的製作。由此可知,在假牙應用中,SLM 製程可完全取代鑄造過程中的複雜程序。

但是在 SLM 於假牙的應用方面,必須進一步確認其製作貼合精度。在文獻 [5] 曾利用逆向 3D 掃描方式分析比較傳統鑄造與 SLM 製作之 RDP 金屬牙架的貼合精度。流程為先針對傳統製造與 SLM 製造的活動假牙之牙架進行逆向 3D 掃描,而後將所得之幾何與設計圖檔疊合分析其形狀差異,結果如圖 3 所示。其中黃色到紅色表示製造幾何相對於設計幾何為向內位移。淺藍色到藍色表示製造幾何相對於設計幾何為向外位移,綠色表示最小位移。由圖 3(a)的研究結果發現,傳統鑄造方式在 RPD 牙架兩產生嚴重的變形;而 SLM 所製作的成品如圖 3(b)已可大幅改善兩側的變形量,因此 SLM 所製造的RPD 牙架更加精準服貼,且可使咀嚼能力、舒適性以及使用滿意度亦大幅提升。

圖 1 傳統牙體製造流程

圖 2 選擇性雷射熔化於牙科之應用

(a) (b)

圖3 傳統 RPD 製作與 SLM RPD 製作精度比較 (a) 傳統鑄造 (b)SLM [5]

客製化 SLM 假牙製程最佳化、製造與精度分析

SLM 列印 RPD 的金屬牙架精度與製程參數有極大關係,包括雷射掃描策略 [6][7][8]、腔體惰性氣體流量 [9]、零件擺盤與支撐設計 [10] 以及熱處理 [11][12] 等。若製程參數設計不當將於成品內產生微小空隙,當製程中應力產生,裂紋會在這些微小孔中開始產生 [13][14]。因此,在 SLM 的初始階段應先針對熔化條件進行精細的參數設計,以確認獲得臨床可接受之 RPD 牙架。因此 SLM製程參數的優化與成品精度量測為本文的探討重點,特別是確定最佳熔池條件、零件擺盤方向和支撐設計參數對於成品之影響。以下以 RPD 金屬牙架為例,進行 SLM 假牙製程最佳化、製造與分析的相關說明。

回文章內容列表更完整的內容歡迎訂購 2024年02月號 (單篇費用:參考材化所定價)