- 回首頁

- 機械工業雜誌

摘要:面對淨零碳排衝擊與工業4.0 (智慧製造)轉型的浪潮,藉由數位化與智慧化工具深化技術能力,以面對未來更嚴峻的挑戰,智慧加工與切削監控技術,為優化製程參數以及確保製造品質的關鍵,除了可判斷最佳的加工參數與提供準確的刀具使用,並可減少製造成本與資源浪費,本文介紹感測刀把切削技術與3D路徑多色階渲染的可視化界面技術,藉由感測刀把內嵌微型力感測器、客製化讀取電路與無線傳輸模組,整合切削理論模型演算分析,將切削資訊融合至加工路徑,藉由監控工具機設備加工製程中的刀刃狀態、刀具壽命,提升加工效率與降低能耗的製造能力,期待能提供國內加工業者進入低碳轉型的不同方法。

Abstract:Faced with the impact of net-zero carbon emissions and the wave of Industry 4.0 (smart manufacturing) transformation, digital and intelligent tools are used to deepen technical capabilities to face more severe challenges in the future. Intelligent machining and cutting monitoring are key to optimizing process parameters and ensuring manufacturing quality. In addition, they help determine the best processing parameters and provide the correct tool change timing, contributing to the reduction of manufacturing costs and resource waste. This article introduces sensory tool handle cutting technology and visual interface technology for 3D path multi-color rendering. The sensory tool handle is mainly embedded with miniature force sensor, customized circuit and wireless transmission modules. The sensory tool holder software is integrated for cutting force theoretical model analysis, so it can directly monitor the cutting-edge and tool life during the machining process. Integrating cutting information into the processing path aims to improve processing quality and reduce energy consumption, which will help domestic high-end machine tool in low-carbon transformation.

關鍵詞:切削力、可視化、感測刀把

Keywords:Cutting force, Visualization, Sensory tool holder

前言

近年來因國際局勢多變,導致製造業面臨許多挑戰,依財政部關稅總局資料顯示,2023年1-11月工具機累計出口金額為23.91億美元,較2022年同期減少13.5%,預期具備加工偵測狀態與製造分析之智慧化工具機,將是未來的市場趨勢,由於政府持續推動智慧機械產業的升級,於淨零碳排趨勢下,就法規與資金的持續投入關鍵零件與智慧化技術升級,在此波全球智慧製造趨勢下,國內廠商可把握成長性高與價值高的智慧化中高階市場機會;於製造領域上,更可透過終端感測器的關鍵零件,融合生產系統的生產資訊,藉由共通模組化設計,以快速重組而降低成本,同時滿足少量多樣的彈性生產以及品質的要求,透過整合特用感測系統技術、大數據分析及AI智慧化控制補償技術,提升生產良率與效能,搶占未來高附加價值的智動化工具機市場[1],本文將介紹透過感測刀把與控制系統之資訊整合,藉由路徑可視化分析生產之歷程路徑,減少加工時間,降低電耗,優化加工效率。

本文分成三個部分,第一部分扭力刀把的開發,包含了力量與加速規感測器(Accelerometer),提供了無線傳輸技術,可即時傳遞感測器資訊,讓使用者精確的抓取刀具切削時的力量變異資訊,並透過實際平台與切削,進行可靠度驗證;第二部分為擷取終端切削力的監控數據,整合控制器的控制參數,進行切削力的優化,藉由3D路徑可視化模組,分析切削歷程資訊,協助使用者優化加工製程與加工瑕疵的問題比對,進行製程路徑調整。最後是功能驗證,透過切削力監控的動態調控測試,驗證結合終端切削力的資訊整合功能,達成生產優化與低碳生產的目的。

綠色製造生產趨勢

臺灣製造業產值占GDP的大宗,但製造業需大量能源與資源進行產品生產,各國重視碳排議題並建立減碳目標,為了達成環境友善的永續製造,全球已經有超過130個國家宣布在2050 年達成「淨零碳排」,其中歐盟將於2026 年正式實施「碳邊境調整機制」(CBAM)、美國建立「清潔競爭法案」(CCA)、臺灣則於112年1月核定「臺灣2050淨零排放路徑及策略總說明」,故各國積極協助製造業者建立可能的減碳機制,而企業需面對國際間,碳稅議題的永續發展能力,以達成綠色低碳製造產業鏈。

全球工具機與關鍵零組件製造大廠皆投入大量資源於智慧製造與工業4.0的研究與開發[2],具備加工偵測狀態與製造分析能力之智慧化工具機,將是未來的市場趨勢;加工製造業未來趨勢,將透過改變現有製造方式,藉由設備數位化、智慧化、自動化升級,逐步建立智慧製造的關鍵核心競爭力,面對淨零排放的浪潮,改善舊有設備並導入新設備來優化生產線,利用力感測技術於加工自主學習與切削進化,讓加工切削具備力感與溫度等動態回饋,透過多感測器,整合多域資訊方法,達到精準加工,提升品質與避免廢料產生,以產生更低的碳排放,完成低碳轉型綠色製造的主要目標,藉由持續升級加工製程與優化生產路徑,建立低碳製造生產線,最終將使國內高階之工具機產業提升設備價值與國際競爭力。

感測刀把研究與驗證

1.感測刀把簡介

一般刀把使用前,因存在不同的品質變異,包含固鎖施力與偏擺,若僅為外形尺寸(刀長與刀徑)檢測,無法控管刀把品質,使得加工產生變異,造成生產品質不佳,進而可能造成良率降低;刀把使用於加工製程時,若僅由固定加工時間或異音時進行更換,會降低生產效率;加工結束後,目前由人為判斷其壽命,缺乏刀具特徵的量化指標分析。新一代工具機設備導入感測刀把技術後,將可有效解決上述問題,於使用前,感測刀把可記錄以比對品質變異,加工過程中,感測刀把與邊緣運算單元的續評估能力,加工結束後,加工刀具特徵可記錄與量化刀具磨耗與缺陷。最終透過加工過程的終端感測設備之切削力、溫度變化及機構鏈誤差源解析,調適加工及機電參數以優化加工精度及效能。

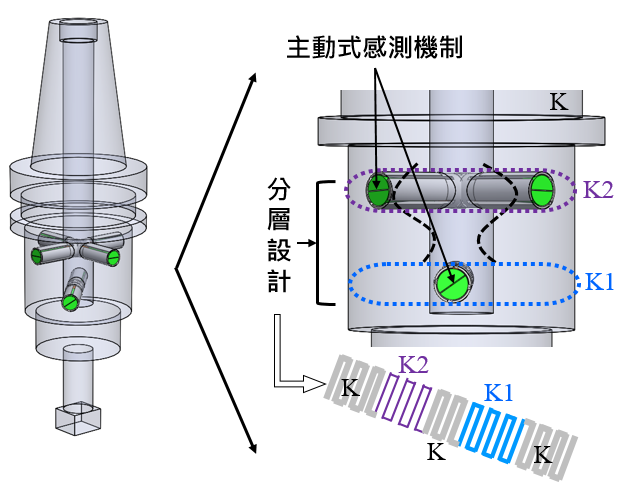

感測刀把主要包含具專利性之力感測器與感測解耦演算分析技術,如圖1所示,採用力感測器內嵌技術,利用具專利性之分層設計且配合主動式感測機制,達到提升感測特性,降低耦合效應且提升靈敏度,另外,透過對稱性的力感測器放置設計,可偵測其加工過程的全區域受力情況,直接感測刀刃與物件加工瞬間的切削力特徵。電路之設計,主要整合感測器記錄切削力,並具備數位校正功能,克服因加工誤差及組裝誤差所造成的輸出變異,可以大幅降低電路處理的複雜度,快速地在後端作資料處理;於類比數位轉換上,當壓電訊號轉換成電壓訊號後,會再透過類比數位轉換機制,將其轉換成數位訊號提供微處理器訊號處理,類比數位訊號轉換時,先經過多工器提供多個通道處理,透過取樣電路將其類比訊號取樣,其中,取樣的完整性取決於取樣頻率的高低,最後送至ADC,轉成數位訊號,轉換後,透過SPI介面與微處理器溝通,用作切削力特徵曲線即時分析運算,並將資料儲存於記憶單元,再傳遞至邊緣運算單元進行切削刀刃分析,將分析結果透過乙太網路或RS485介面,建立可視化之切削模型化介面,更可將資料傳輸至製造執行系統或其它裝置,達到即時監控與回饋的目的。

圖1 具專利之感測刀把裝置示意圖

回文章內容列表更完整的內容歡迎訂購 2024年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出