- 回首頁

- 機械工業雜誌

摘要:五軸工具機加工精度受到很多原因影響,其中靜態誤差為最主要的誤差來源,要如何解析工具機的靜態誤差並有效的補償誤差至控制器是提升加工精度的重點。本文首先介紹五軸工具機的43項靜態誤差,並探討誤差分析與誤差補償技術,最後於五軸工具機加工ISO的驗證工件確認此技術的可行性。

Abstract:The machining accuracy of five-axis machine tools is influenced by various factors, with static errors being the primary source of error. Analyzing the static errors of a machine tool and effectively compensating for these errors in the controller are crucial for improving machining accuracy. This article first introduces 43 static errors in five-axis machine tools and discusses error analysis and compensation techniques. Finally, the feasibility of this technology is confirmed through the machining of ISO-verified workpieces on a five-axis machine tool.

關鍵詞:誤差分析、誤差補償、CNC工具機

Keywords:Error analysis, Error compensation, CNC machine tools

前言

工具機靜態誤差分析與補償技術是現代製造業中極為重要的一環,隨著科技不斷的進步與製造精度的要求越來越高,工具機的靜態誤差成為限制加工精度的關鍵因素,因此,對工具機靜態誤差進行深入分析並採取有效的補償技術,對提高加工精度、降低產品不合格率和提高生產效益具有重要意義。

工具機靜態誤差主要包括機械結構誤差、熱誤差、幾何誤差等多方面的因素。這些誤差可能源自於材料加工、裝配、磨合以及長時間運轉過程中的磨損等,為了克服這些誤差,需要進行系統性的分析,找出誤差產生的原因,並制定相應的補償方案。補償技術方面,目前常見的包括機械補償、軟體補償以及混合補償等多種手段,機械補償主要通過結構設計和改進,針對機床結構的強度、剛度等方面進行優化,以減小誤差的產生,但此方式須從設計端開始執行會耗費較多時間,無法做到即時的誤差補正。軟體補償則通過在數控系統中引入相應的補償算法,根據量測的誤差結果進行補償,以實現更精確的加工,此方式可即時的做到誤差補償功能,可直接協助終端使用者改善機台精度,因此本文將針對靜態誤差的分析與補償技術進行說明與介紹。

工具機靜態誤差分析與補償技術

1.靜態誤差介紹

工具機的加工精度受到動態與靜態兩種誤差的影響。動態誤差主要由馬達在運行時因伺服落後而產生,這種誤差會根據驅動器的伺服參數調整而改變。另一方面,靜態誤差則是由工具機在組裝時元件的幾何精度以及組裝誤差所引起。根據研究指出,靜態誤差是主要影響工具機加工精度的來源。因此,若要顯著提升工具機的加工精度,應該專注於靜態誤差的解析與補償。

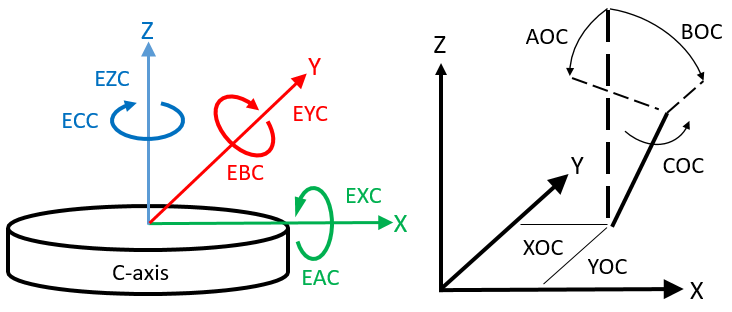

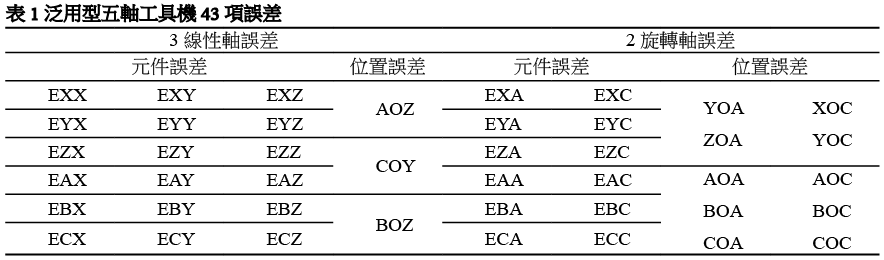

ISO的定義[1-5]指出,五軸工具機的靜態誤差主要可分為元件誤差和位置誤差兩大類,元件誤差反應了元件在空間中的幾何精度變化,而位置誤差則描述了元件在組裝過程中產生的偏移和傾斜變化。以泛用型五軸工具機為例,通常此構型包含3個線性軸和2個旋轉軸,單一線性軸包含2個直度、1個定位和3個角度的誤差,3個線性軸總計有18項元件誤差,此外每個線性軸在組裝過程中也會產生一項垂直度誤差,3線性軸會產生3項位置誤差,如圖1所示。對於旋轉軸而言元件誤差包括3項偏移和3項旋轉誤差變化,位置誤差則涵蓋2項偏移和3項傾斜誤差,如圖2所示。因此,2個旋轉軸共有12項元件誤差和10項位置誤差。綜合線性軸的21項和旋轉軸的22項誤差,五軸工具機總計包含43項誤差,詳細誤差項目列於表1所示。

圖1 線性軸21項誤差

圖2 旋轉軸C軸11項誤差

五軸工具機涵蓋43項誤差,要同時解析這些誤差非常困難,可能需要透過多種量測儀器與花費較多時間才能完全解析。在實際操作中,無法同時使用多種的量測儀器也無法花費長時間去解析誤差,所以我們必須選擇解析影響加工精度最大的誤差項進行分析與補償。對五軸工具機來說,工件架設在旋轉軸上,因此旋轉軸組裝的精度會直接影響加工成品,所以補償旋轉軸的位置誤差能有效改善加工精度 ; 旋轉軸位置誤差可分為偏移和傾斜兩種,OKUMA針對旋轉軸的誤差補償進行比較研究,結果顯示,僅補償偏移誤差而不考慮傾斜問題時,最佳加工精度僅能達到約12至15 μm左右。然而,若同時補償傾斜軸的誤差,加工精度可提升至3至6 μm。根據這些驗證結果,我們了解到,僅補償旋轉軸的4項誤差只能滿足少部分的加工需求,為了處理更為精密的工件,更需額外補償傾斜誤差,以提升加工精度。

回文章內容列表更完整的內容歡迎訂購 2024年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出