- 回首頁

- 機械工業雜誌

- 歷史雜誌

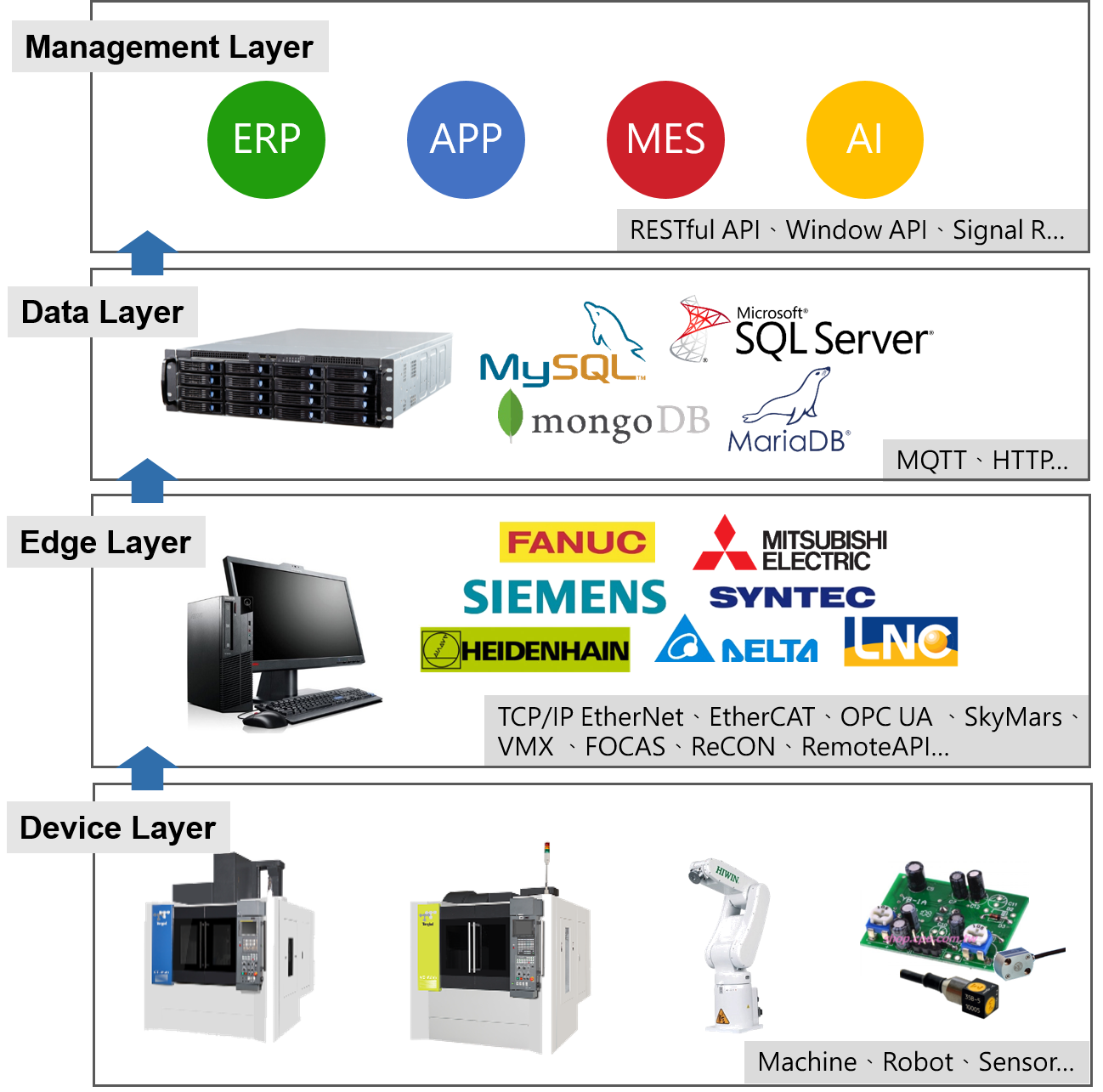

摘要:近年來,政府大力推動智慧機械產業,智慧機械主要是以精密機械、自動化與資通訊科技為基礎,透過搭配雲端網路平台、工業物聯網、機器人、大數據等相關技術,希望讓臺灣「傳統機械產業」轉型為「智慧機械產業」,進而提升機械產業於國際競爭力。無論是人工智慧(AI)、工業4.0或智慧機械等願景,其中最主要的技術之一在於擷取產線運作時機械與感測器的資訊,並透過資通訊技術串聯至邊緣電腦,達到工廠管理(如:稼動率、機台警報等),亦可以利用設置資料庫管理系統進行資料存取,提供人工智慧分析與健康預診基礎。本文將以整合FANUC控制器並結合美國國家儀器公司(National Instruments)感測器擷取卡為案例進行說明,首先透過導入FANUC與National Instruments 函式庫,並搭配使用TCP/IP與USB通訊取得機台與感測器資訊,接著採用MariaDB SQL資料庫進行資料保存,最後利用Qt進行人機介面設計並導入慣量估測當成範例來驗證此智能化模組,期望透過此系統能達到建置智慧工廠的目標。

Abstract:Recently, Taiwanese government has strongly promoted the intelligent machinery. Intelligent machinery is based on the technology of precision machinery, automation, and IT. Technologies related to cloud, internet of things, robotics, big data are also included. It is expected to upgrade “traditional machinery” to “smart machine” so that the international competitiveness of the industry can be dramatically enhanced. No matter if it is from the view of artificial intelligence (AI), industry 4.0 or smart machinery, the key technology is to capture information from the machinery or sensors during the operation. Enhanced production management could only be achieved through edge computing based on obtained information. The obtained information can also be used for artificial intelligence analysis and machine health prediction. This article will illustrate the integration of the FANUC controller with the National Instruments data capture card. The machine and sensor information is obtained through importing FANUC and National Instruments library using TCP/IP and USB protocol. MariaDB SQL database is used to store the data. The human-machine interface is developed using Qt and the inertia estimation is implemented for verification.

關鍵詞:智慧機械、CNC控制器、美國國家儀器公司、資料庫管理系統

Keywords:Intelligent machinery, CNC controller, National instruments, DataBase management system

前言

自從2011年德國提出了「工業4.0」,導致近年來全球工業對於如何發展具備自主性、獨創性與高技術門檻的智能化關鍵軟硬體技術等相關議題迅速在全球發酵,美國與中國亦各自提出「先進製造夥伴計畫(AMP)」、「中國製造2025」,一波波工業革命的浪潮席捲而來,臺灣的智慧機械產業因應而生,而智慧機械的定義範疇甚廣,從機台的故障預測診斷、精度校正補償、到內部的參數自動調整等智能化功能,亦可向外延伸至建立產線的自動排程、物聯網、大數據等整合型系統。

而在國際上2014年DMG MORI展示的CELOS控制器如圖1,不僅導入了生產排程系統(PPS)及企業資源計畫系統(EPS),且結合了CAD/CAM的聯網應用,此舉讓工廠對於各機台的任務、流程與參數的管理,能有一個相當完善的解決方案。

圖1 CELOS控制器[1]

2016年國外知名控制器大廠FANUC與GPU大廠NVIDA跨界合作並共同開發( FANUC Intelligent Edge Link and Drive, FIELD)系統參考如圖2。該系統將在傳統的工具機與機器人控制器中導入AI人工智慧,使機器本身具備自主學習能力,並同時建立雲端與資料中心,藉以提升產線的生產效能以及物流管理能力。

圖2 FANUC FIFELD system[2]

而國內對於CNC控制與工具機智能化的相關研究甚多,但卻很少將其研究成果整合於商用控制器中,其原因主要為過去台灣工具機業者普遍採用外商的高階控制器,如:FANUC、Siemens、Heidenhain等知名廠商,雖然工具機業者與控制器廠商彼此已建立緊密的合作關係,但外商公司僅單方面提供使用者教育訓練課程或專業調機服務,不願透露控制器內部重要的核心技術,使用者無法單從廠商所提供的操作手冊或是廠商所發表的專利中得知控制器核心技術。導致國內在智能化加值軟體方面相較於國外不成熟。

為解決上述問題,本文將提出一CNC智能化慣量估測軟體,此軟體的設計概念,如圖3所示。此軟體創新設計第一點在於可透過各家商用控制器所提供的通訊API,串連商用控制器進行線上慣量估測測試與驗證,並無軟體相容性問題;第二點在於可將商用控制器當成軟體載具,使用者可在載具上自行開發控制器各種加值軟體APP。

圖3 設計概念流程圖

更完整的內容歡迎訂購 2018年11月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出