- 回首頁

- 機械工業雜誌

- 歷史雜誌

智慧製造中的數位分身(Digital Twin) 服務架構

作者 陳家明

刊登日期:2018/11/01

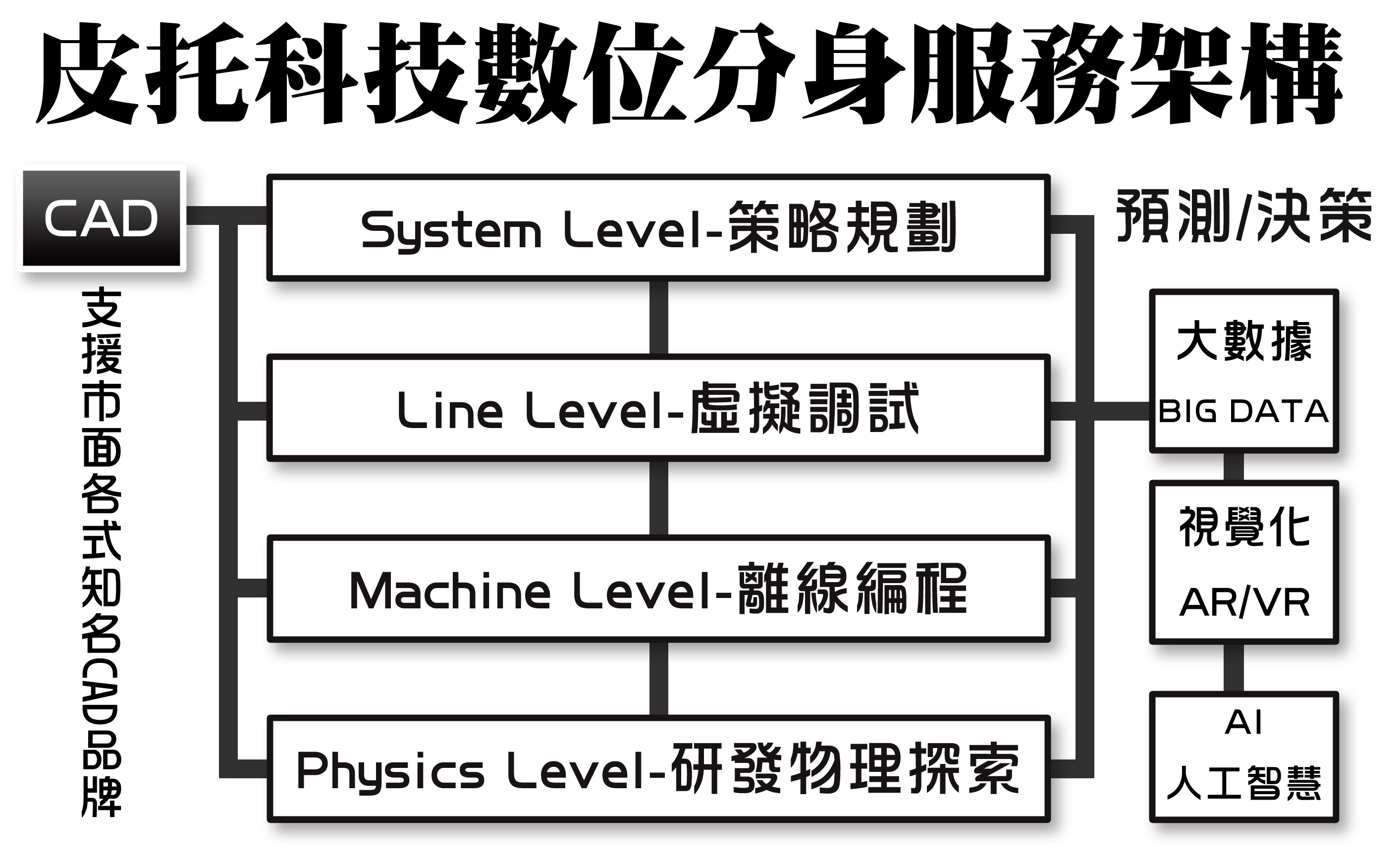

摘要:數位分身(Digital Twin)為製造業的虛實整合模擬策略提供有效方法實踐。智慧製造服務可以優化製造業的整個資訊流程和製造流程,實現更優化的生產力。因此我們提出「數位分身服務架構」的概念,以數位模型到數位分身到智慧決策的大方向,再從系統策略、虛擬調試、離線編程、物理研發的細節動作,最後以AI大數據進行智慧決策。

「數位分身服務架構」通過虛擬和實體世界之間的雙向連接,提供百家企業合理的製造計劃和精確的生產控制,實現智慧製造。數位分身服務架構讓決策者的每一個決定都有憑有據,並充滿信心的帶領整個團隊往正確的策略邁進。

Abstract:Abstract: Digital Twin is a solution to complex manufacturing issues. Digital Twin represents the real situation into a digital model, offering a risk-free environment where users can design the most optimal plan and strategy to achieve smart manufacturing. Smart Manufacturing optimizes information flow and manufacturing process to achieve better efficiency and productivity. Therefore, we propose a Digital Twin service framework regarding different spectrum from “System strategy, Virtual commissioning, Offline programming, Multiple Physics, and finally to the application of Big Data and AI to turn decision making easier and more intelligent.

In conclusion, the Digital-Twin service framework has told a lot of successful stories about optimal manufacturing plan, zero waste production through the two-way connection between virtual and real world. The Digital-Twin service framework we have proposed provides every decision maker reference, evidence and confidence when they are confronted with complex situations in the real world.

Keywords: Digital-Twin model, Digital-Twin service framework, System strategy, Virtual Commissioning, Offline Programming, Multiple Physics

關鍵詞:數位分身服務架構,虛擬調試,物理研發

Keywords:Digital-twin service framework, Virtual commissioning, Multiple physics

前言

這世紀最新的技術如物聯網IOT,大數據,雲端計算, AI人工智慧…等。開始廣泛應用在製造業,並且驅動著工業製造的速度更加快速往前運行。物聯網將所有機台的資訊串接起來,透過大數據Data Mining的機器學習技術,找出我們不易察覺的製程品質不良問題,進而利用雲端計算快速整合大量所需要的計算能力,訓練出我們要的AI人工智慧,從數位模型(Digital Model),到最重要的就是將數位模型加上產業知識(Domain Know How)才是產業知識模型(Domain Expert Model),運用各種不同的劇本,就可以創造各公司獨有的數位分身Digital Twin。因為目前很多公司在工業4.0的浪潮下,看到工業自動化,盲目的跟從將工廠導入自動化,因此陷入工業4.0的陷阱,沒有做標準化,合理化,就直接將自動化放進來,以為從此之後就一切美好,事實不然,反而是惡夢的開始,為何產能出不來?為何已經自動化,產能卻比人工少?為何無法如預期的24H的產出所有成品?

那要如何避免落入自動化的陷阱呢?就讓我們來介紹數位分身的服務架構的應用,各產業的應用案例,包括特斯拉的CEO原本以為自動化就可以解決所有問題,然而他忽略人的價值,最後他重新將人與機器人的協作,找出最佳生產模式。從開始的生產策略規劃,讓AGV派工及ROBOT的動作配合的時間,將主要的Cycle Time來進行配合,才有辦法開出各站的規格,再運用虛擬調試來將各機台的機構動作,PLC的邏輯控制驗證,將各站的碰撞問題解決,最後再配置ROBOT離線編程,透過各工站所需要的製具及ROBOT的型號,快速將我們要的ROBOT路徑規劃優化之後,佈署到各工廠的製造端。最後再以AI大數據分析,因為物聯網以將各站的數據資料整理到戰情中心,但是要預測到品質的變化,不能等到SPC管制圖已經出現問題,再來看我們的刀具,檢測我們機台,我們希望在產生變異之前,就可以看出問題,進而提早將機台問題解決,避免生產不良品的浪費。

數位分身的服務架構Digital Twin Service Framework

各公司想要導入數位分身的服務架構,主要以建構公司數位模型開始,如圖1數位分身的服務架構,從智慧製造工廠的流程,生產策略模型,再到數位分身,最後才可以具有智慧工廠的智慧決策,如何進行從數位模型到數位分身到智慧決策,就是我們想要先讓各位參考。

圖1 數位分身的服務架構

1.Sysyem Level—策略規劃

「System Level策略規劃」的目標是建構數位分身的雛形如圖2,並提供明確的決策方針。使用者藉由將不同的生產策略和劇本匯入數位模型,將模型不斷優化,讓使用者的決策建立在優化後的數據和流程。在生產線的規劃中,屬系統階層的策略規劃最為重要,根據統計,有75%的決定因子(如:時間、空間和現場管理五大面向)需要在策略階段就被定義。

(1)人man:作業員的人數,生手與熟手的比例,人機比,人員派工。

(2)機machine:機台的處理速度,機台的上下料方式。

(3)料material :WIP存放,供應商送料模式。

(4)法method :加工流程,AGV派工法。

(5)空間space:工廠空間配置圖,機台空間配置圖。

我們以這些數位資料建模,如表1所示,先將我們輸入層,將我們數位模型建立,再進行優化模型,加入得到各種不同生產策略的問題,如

回文章內容列表更完整的內容歡迎訂購 2018年11月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出