- 回首頁

- 機械工業雜誌

- 歷史雜誌

[本期最優良文章]多軸複動化閉塞鍛造模組開發與應用

作者 楊俊彬、張燦勳

刊登日期:2018/12/01

摘要:隨著產業之競爭,鍛造技術發展趨勢為下料省料化,尺寸精密化與生產高速化,其目的為降低生產成本,提升產品競爭力,其中以下料省料化為降低成本最直接之方法。而要達到下料省料化,即需導入多軸複動化閉塞鍛造模組技術,使鍛件無毛邊化。本研究以五塊楔塊組設計可達到Z軸雙向複動化之效果,比其國外之雙油壓模墊系統具有合模高度低,所需能力發生點低之優點,可配合一般規格鍛機使用,不需使用特殊規格與高能力發生點之鍛機;其模組化設計方式配合快速換模系統,換模容易,提升設備稼動率。本研究以轉向用十字軸鍛件為載具進行冷間鍛造製程之驗證,其從實驗結果顯示所開發之鍛件尺寸符合要求,鍛件無毛邊且其鍛流線分佈均勻且為連續,顯示本研究所開發之Z軸雙向複動化閉塞鍛造模組為可行,此外,應用本技術已開發出各式無毛邊鍛件,比其原先之傳統鍛造製程可節省15~40 %的材料。

Abstract:Currently, there is a trend in forging technology toward lower material loss, higher precision and greater efficiency in order to reduce cost and improve competition capability. Closed-die forging can prevent or minimize material loss and avoid the occurrence of burrs. This paper introduces a development for multi-axis closed-die forging Technologies. Five wedges are used to achieve the effect of double action forging. The result from this research shows the developed die set with one hydraulic cushion is superior to the die set with two hydraulic cushions. The proposed design could facilitate die change by using QDC system and improve the utility ratio of the forging press. Cross shaft is employed for the validation of the cold forging process. Experiments show that the forged product using the developed method has less flash and more uniform refinement. Comparing with the original forging process, the proposed method can save up to 15~40% on material with minimized flash.

關鍵詞:多軸複動、閉塞鍛造、十字軸

Keywords:Multi-ram and multi-action, Closed forging, Cross shaft

前言

近年來鍛造技術之主要發展方向朝向尺寸精密化,下料省料化,產品一體型化,生產無人化與生產快速化,主要為降低成本提升競爭力。此外,由於日益高漲的環保問題,製程綠色化即如何減廢也被列為發展方向之一。而就鍛造產業而言,傳統之製程其鍛件都有毛邊之設計,飛邊需被剪除即成為廢料,鍛造時之材料使用率一般為50~85 %左右,也就是說有至少15~50 %之材料形成廢料。據資料顯示煉製1噸粗鋼會產生1.3噸CO²。因此鍛造廢料對於環境之污染也是極具影響,不容忽視。但若能在鍛造製造過程中,藉由模具之設計與製程之設計減少用料與縮減加工道次,開發節能減碳減廢之鍛造製程技術,則在進行經濟發展的同時,也能兼顧對環境之保護。而要到達上述鍛造製程綠色化之目的則需研究開發多軸複動化閉塞鍛造模具技術,使鍛件無毛邊化與中空孔化,達到省料化,綠色化之目標。因此,多軸複動化閉塞鍛造模具技術值得投入研發。

1. 多軸複動化閉塞鍛造技術原理

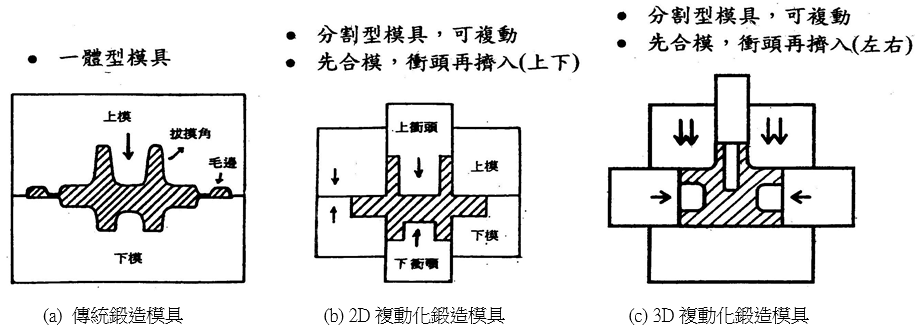

多軸複動化閉塞鍛造製程即表示沖頭與模具間是可相互運動,此有別于傳統一體型模具。傳統鍛造法之模具結構係為一體型模具,在模具上有拔模角與毛邊之設計,所以使用傳統模具所鍛造出之鍛件具有毛邊及拔模角,鍛造完成後尚須將鍛件剪緣去除毛邊,故造成下料時材料之浪費及後續機械加工量增加,如圖1之(a)(b)(c)所示,分別為多軸複動化閉塞鍛造模具之示意圖,顯示模具與沖頭為分割並可相互運動,基本上成形之過程為上、下模具先行合模後,左右沖頭或上、下沖頭再擠入模穴,將材料擠壓成形充填模穴,模具與沖頭為複動。

圖1 (a)傳統模具與(b)(c)複動化鍛造模具之結構比較

2. 複動化鍛造技術之分類

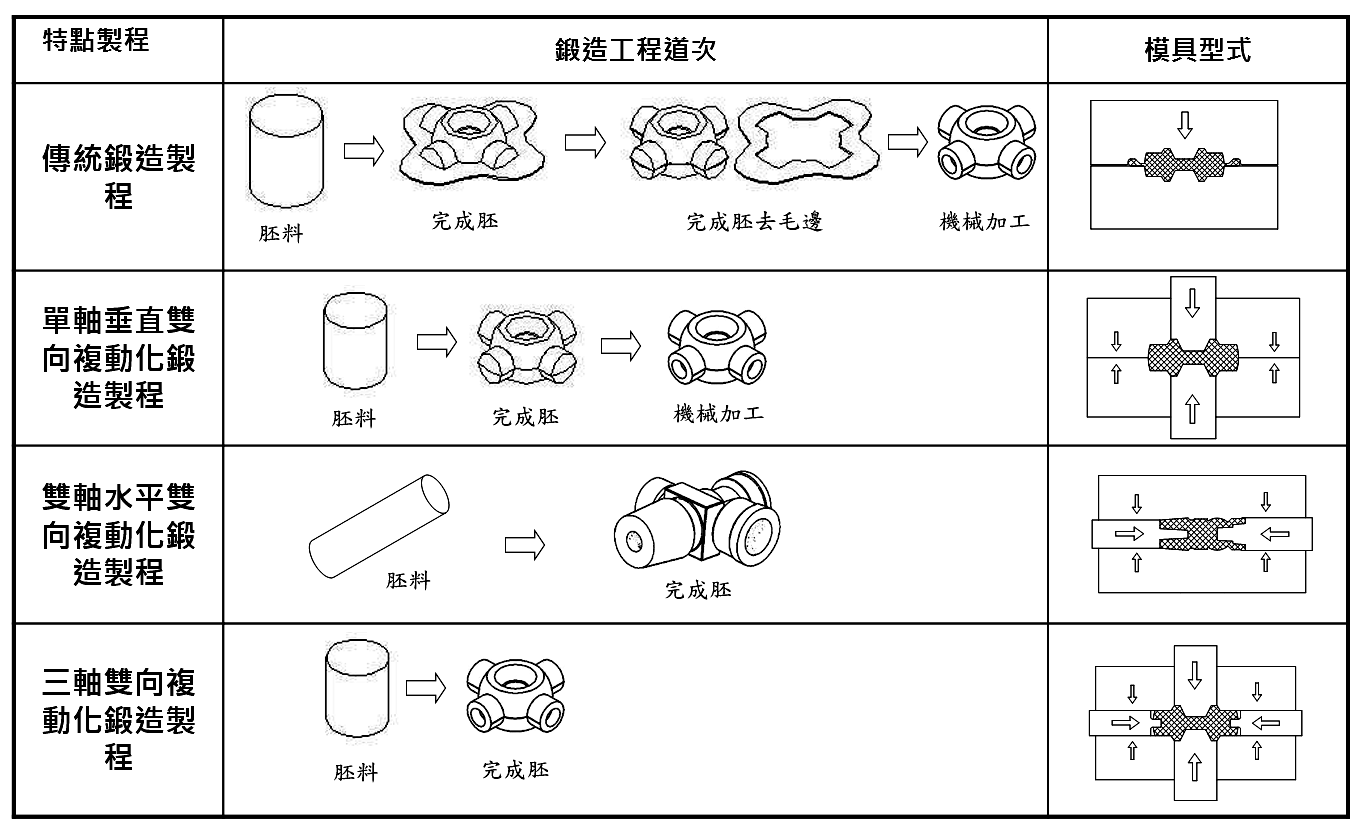

多軸複動化閉塞鍛造可依據模具分割方式與沖頭的運動方向來作歸納,可概分為四類,即(a)水平分割模具與垂直複動沖頭之複動化鍛造模組(b)水平分割模具與水平復動沖頭之複動化鍛造模組(c)垂直分割模具與垂直複動沖頭之複動化鍛造模組(d)垂直分割模具與水平復動沖頭之複動化鍛造模組。其作動方式為模具先合模後,各軸向沖頭再擠入模穴將材料擠壓成形,圖2為以十字軸與銅質接頭為例之各式多軸向閉塞鍛造模組模具類型。顯示傳統鍛造製程之鍛件有毛邊設計,鍛件較粗製,後機械加工量大;反觀多軸向閉塞鍛造製程之鍛件,無毛邊用料較少,鍛件較精密,後機械加工量小,便可降低生產成本。

圖2 以十字軸與接頭管件為例之各種多軸複動化閉塞鍛造模具之示意圖

更完整的內容歡迎訂購 2018年12月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出