- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:本研究建立熱沖壓與熱沖切複合模具製程實驗架構,以中鋼15B22鋼材進行製程驗證,評估熱沖壓與熱沖切在同一模具一起完成之可行性,目的為縮短熱沖壓後雷射切割的時間,降低製程成本。目前已設計完複合模具架構,並針對模型進行參數化的模擬,實驗參數為將工件加溫至950˚C後進行模內沖切同時焠火,調整模擬參數找出最佳結果。從模擬分析結果與實驗結果探討出,模具與沖頭間隙越小,剪緣品質越佳,相對沖壓負荷就越高,同時模具加工成本也越高。

Abstract:An experimental structure for hot trimming and compound die in press hardening process is presented in this article. CSC 15B22 steel is used to evaluate the feasibility of combining hot stamping and hot trimming in same mold to shorten the laser cutting time after hot stamping process and to reduce overall manufacturing cost. Parameterized simulation has been done based on the designed compound die. Firstly, the workpiece is heated to 950℃ for in-mold die cutting and quenching, then the simulation parameters are adjusted to achieve the best result. According to the simulation analysis and experiment results, conclusion can be made that smaller clearance between die and punch leads to better cut edge quality.

關鍵詞:熱沖壓、熱間沖切、複合模具

Keywords:Press hardening, Hot trimming, Compound die

前言

近年來,由於世界人口不斷增長,地球資源不斷耗竭,〝節能減碳〞的觀念逐漸成為市場主流。為了達到節能減碳,國際各大車廠紛紛開始研發低耗油和高功率之交通工具,車體輕量化的概念也因應而生。目前常見的車體輕量化方法主要包括使用輕金屬材料或以高強度鋼板作為車體結構件,其中輕金屬材料成本較高,不利於車廠進行大量生產製造;而高強度鋼板在成形過程中有成形性不佳及回彈等問題,不易於車體組裝時與對手件的搭接與裝配,且因成形性不佳不利於外觀幾何形狀較複雜之結構件的生產。因此傳統的成形方法難以解決高強度鋼板在汽車車身製造中遇到的問題,目前許多車廠已大量投入熱沖壓成形技術之開發,熱沖壓成形技術便是解決上述問題的一種新型成形技術。熱沖壓成形具穩定生產和結構一體化的特性,且成品加工後之強度高,相當適合應用於輕量化汽車結構件之大量生產。

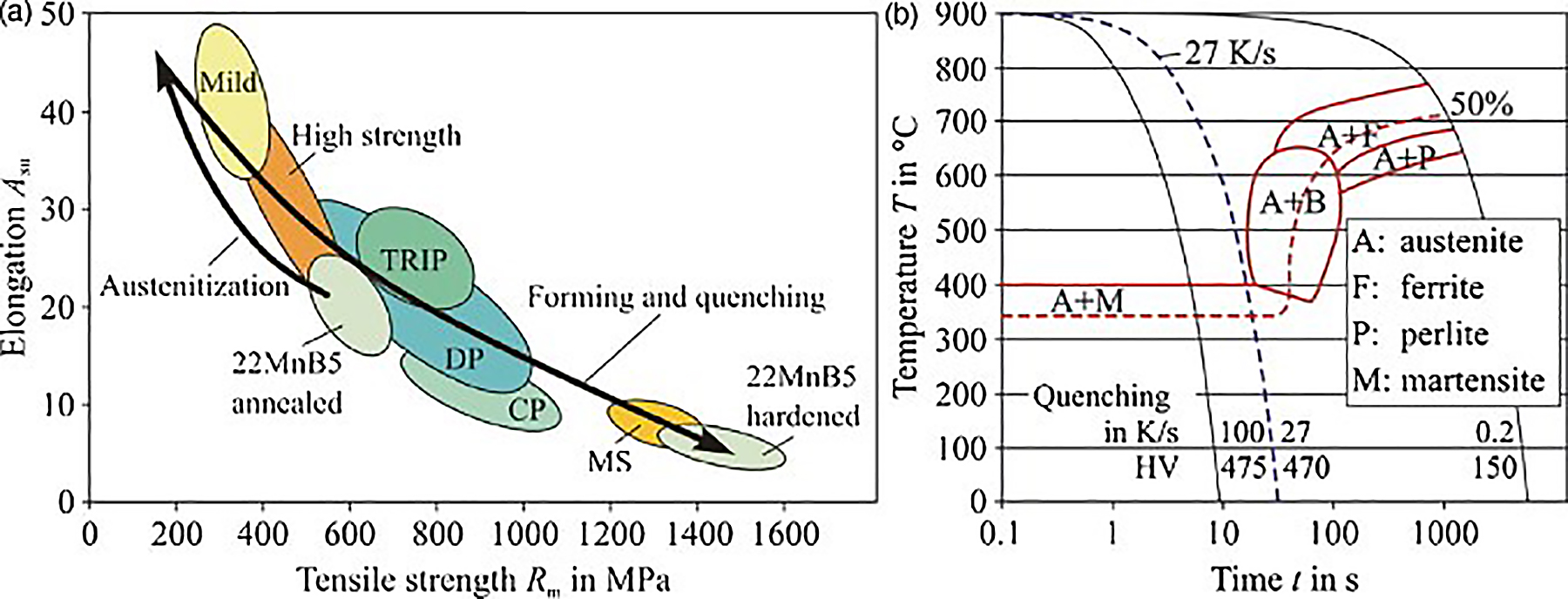

熱沖壓(Hot stamping、Press hardening、Hot pressing、Die quenching)主要是利用金屬在高溫狀態下,塑性和延展性迅速提高、降伏強度迅速下降的特點,透過模具使零件成形的方法。在熱沖壓工法中,最常使用的鋼料為錳硼鋼,中鋼開發之CSC 15B22 具有良好焠火硬化能。熱沖壓成形一般是將板料加熱到再結晶溫度以上(沃斯田鐵化溫度)後,施以保溫以確保沃斯田鐵組織的均勻化,然後將板料工件置放於沖壓模具中進行沖壓成形並降溫,在此過程中,工件的成形溫度要保持在麻田散鐵轉變溫度以上的沃斯田鐵區,以使板材成形時的塑流應力降低、提高板料的成形性、降低成形件的回彈,且可減少成形時的設備能量。沖壓成形結束後,即在模內進行保壓及淬火處理,從而確保沖壓件形狀尺寸精度的同時獲得均勻麻田散鐵組織之超高強度零件,從而獲得1500MPa 的高強度組織如圖1所示[1]。

圖 1 錳硼鋼(a)機械性能、(b)連續冷卻晶粒變態圖

熱沖壓模具中,最關鍵的設計機制在於冷卻的水路管道,這關係到板料的硬度、強度與品質,運用熱交換的原理,以冷卻水快速帶走加熱後板料傳給模具的熱量,達到模內焠火熱處理的製程技術。

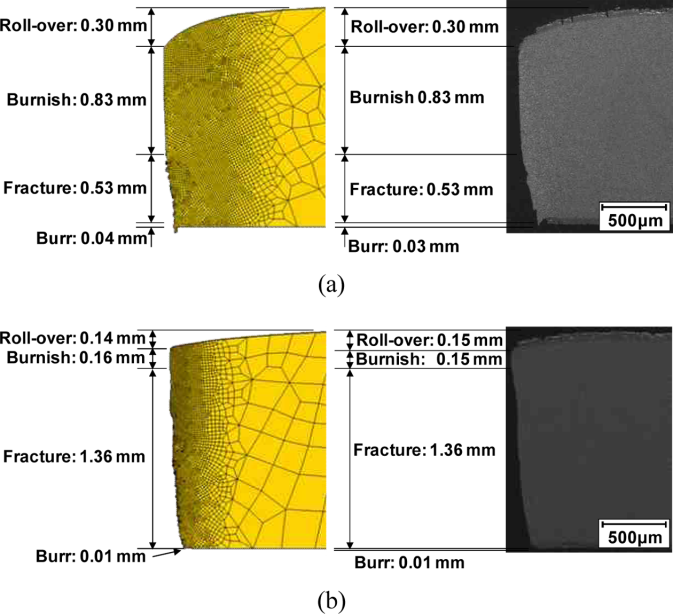

熱沖壓成形後的板料,具有非常高的強度與硬度,這將使後續孔穴或板緣的沖切加工處理受限,造成沖切模具壽命縮短。現階段仍然仰賴使用雷射切割的方式來做加工,生產效率低,成本高[2、3、4]。因此若能在模具熱沖壓的階段,同時達到熱沖切的效果,可以保持切口面的平整度,減少毛邊的產生,又能防止板料延遲破壞產生缺陷[5],沖切後剪緣的示意圖如圖2所示[6]。

圖2 沖切後剪緣之模擬與實作比對,(a)為熱沖切 (b)為熱半沖切冷沖移除

更完整的內容歡迎訂購 2018年12月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出