- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:汽車行駛中發生緊急情況必須踩煞車減緩車輛速度時,此時若裝載ABS系統便能以頻率式的踩放煞車限制其強度,如此即能避免車輪卡死導致駕駛無法操控方向,因而反使車輛煞車距離有增加之危險性。ABS系統中運用氣壓式電磁閥控制煞車強度,其靈敏度便極為重要,若能快速執行充、放氣的機制,便能以更高的頻率進行煞車控制;其中電磁閥之壓力上升時間(ts75%)與壓力下降時間最為關鍵,是否符合國際 Tier1車廠規範的需求,即是電磁閥設計之成敗指標。本文利用CFD軟體計算出電磁閥作動時之壓力反應時間,採用真實可壓縮氣體方程式分析,並將鐵芯動態行為考量進來,此精準的分析模式將可提供做為電磁閥設計與改善之重要工具。

Abstract:This research presents the unsteady CFD effort to realize the pressure-charging and releasing characteristics of a 3/2-way pneumatic solenoid valve, which is used in activating the ABS (anti-lock braking system). The actual pressure-rising action of solenoid valve is accomplished by executing the armature-moving process and the pressure-filling process. It follows that the course of armature movement is an extremely quick transient process and forms a time-consuming and problematic CFD challenge, which is thus ignored usually. However, the flow pattern at the end of armature movement is the initial condition for activating the actual pressure-charging process. Therefore, this work performs the transient simulation on the armature-moving process to understand the physical phenomenon in details and obtain the correct initial condition for the succeeding pressure-filling process. In addition, the real-gas relation is implemented in all calculations executed here to ensure the accurate and reliable numerical results.

關鍵詞:電磁閥、壓力反應時間、暫態特性、可壓縮之真實氣體模擬

Keywords:Solenoid valve, Pressure response time, Transient characteristics, Compressible real-gas simulation

前言

關於自動化技術之歷史演進,可追溯至西元1960至1965年間的規模經濟策略,使得資本密集的產業開始佔據重要地位,而資本投資也帶動了生產力的提升;接著引進的集中式工廠策略使得生產線趨於密集,且因應市場需求量大增,大量生產時代也隨之來臨。同時自1960年以來,以氣壓技術為基礎來控制機器及自動化操作系統之日益普及化,加上近年來隨著電腦軟、硬體與運算資源等突飛猛進,更使得在氣壓控制領域中氣壓邏輯元件之提升,除大幅度提升可程式控制系統(Programmable Controller)之功能並加速普及化。氣壓系統具有許多的優點及特性,例如空氣獲取容易、壓縮空氣無爆炸之可能、儲存容易與反應速度相較於油壓速度快等,都使得氣壓控制系統在現今工程領域中,扮演著不可或缺的角色。

隨著現代交通便利,車輛的發展也進步許多,早期的汽車均為手排變速箱汽車,手排汽車駕駛人必須踩放離合器、煞車、加速以及打排檔等動作;在駕駛的過程中需要注意路況、並進行上述之操作,往往會消耗駕駛人的體力,並且因操作上的不當,有可能造成熄火等意外發生。而如今發展為自動變速箱汽車,並且已普及於各類汽車上,其中小型車更是佔了90%;自動變速箱車可簡化開車程序、不需要做換檔動作,並依照車速做自動的換檔工作,可大大的減少駕駛上之操作及減少不必要的意外產生。

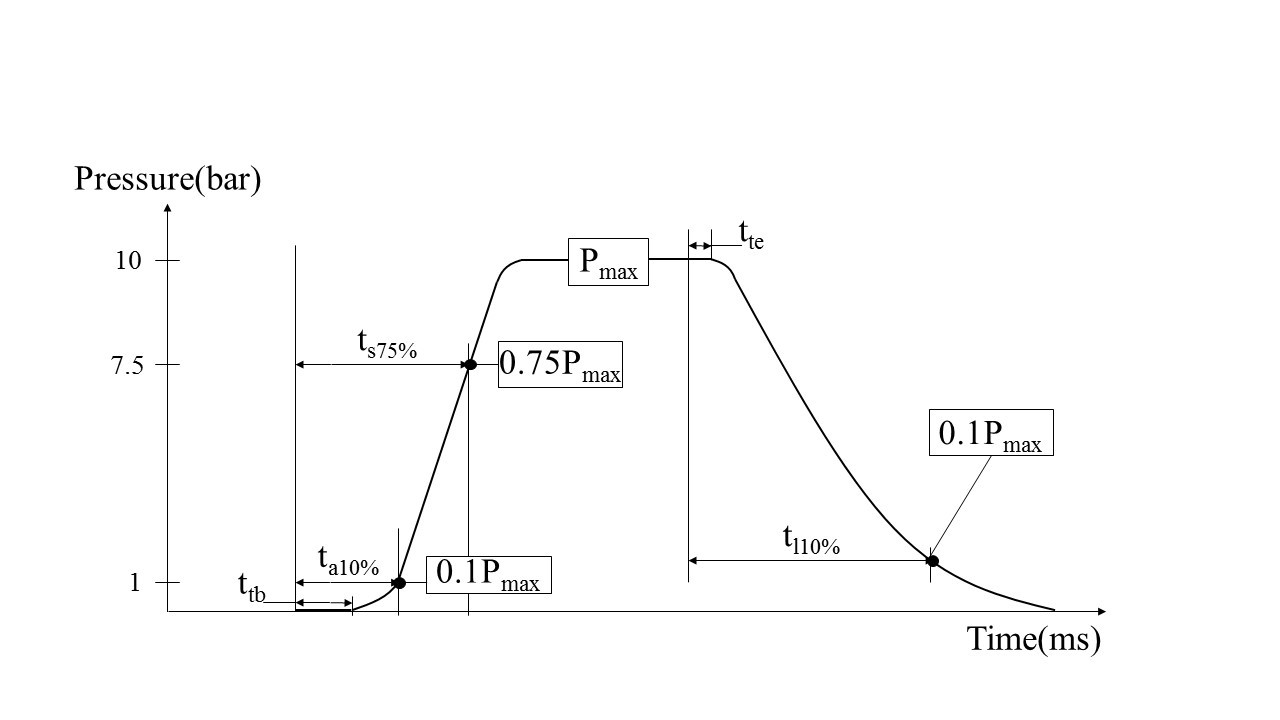

除此之外,氣壓式電磁閥已廣泛運用在車輛的各種控制系統中,由於車輛在動態行駛中遭遇突發狀況時需要立即減速或轉向,為了提升其安全性,則必需加快氣壓式電磁閥在作動時的反應速率,進而縮短其反應時間且更有效率地達到作動目標,故電磁閥在作動時需具備極佳之反應速率及穩定性。因此本文將選用應用在車輛控制系統之三口二位氣壓式電磁閥(Solenoid Valve)為研究目標,運用知名的計算流體力學分析軟體Fluent,藉其針對電磁閥之穩態與暫態流場結構進行特性分析,且分別討論其流場分佈與缺失,以及針對其壓力反應時間進行估算,並比較壓力反應時間是否符合國際 Tier1車廠規範如表1所示 ,而國際 Tier1 車廠指標與對應之電磁閥系統壓力-時間關係圖如圖1所示。

表 1國際 Tier1 車廠之指標

壓力上升的延遲時間(ttb) | < 50 ms |

壓力反應時間(ta10%) | < 160 ms |

壓力上升時間(ts75%) | < 1,000 ms |

壓力下降的延遲時間(tte) | < 50 ms |

壓力釋放時間(tl10%) | < 2,700 ms |

圖1電磁閥系統壓力-時間示意圖

電磁閥之作動原理乃是利用電磁力驅使其閥芯作動而達成其控制目的。然欲設計一組最佳化之氣、液壓控制系統,此系統必須具備靈敏之反應速率,並得精確的估算其驅動閥門開啟與閉合所需之力。因此本研究之文獻蒐集重點集中於氣、液壓控制閥相關的流場結構設計與相關之數值模擬方法等,並於彙整分析後進行系統化之探討。2005年Amirantea等人[1]建構四口三位液壓式中心開口方向控制閥(4/3 Hydraulic Open Center Directional Control Valve)之數學理論模型,並且在CFD軟體Fluent中進行數值模擬與流場分析;針對閥門全開至閥門全關之邊界情況與歷經動態過程,執行穩態與非穩態流場之計算和分析,並且藉由此結果推算閥門在此過程中所受之力與驅使其作動之臨界作用力值。2010年Sung等人[2]使用動態網格做閥內之流場模擬,發現在帶有閥芯的電磁閥內,會有不可避免的滯後現象(Hysteresis),滯後現象是指一系統之現在輸入會受到過去輸入路徑的影響,而在電磁閥內的滯後現象是由於閥芯行程末端的非線性電磁力以及閥重疊範圍內摩擦力引起。

2016年,Lino等人[3]研究使用於內燃機的可變氣門正時技術(Variable Valve Timing System , VVT),而電磁閥乃此技術之關鍵所在,用來調節進氣升程時的壓力,而其目標則為找出與實際情況相似的數值模型,希望能成為未來設計之參考,最後也成功做出可用的數值模型。 2016年Bordovsky等人[4],針對廣泛應用之二孔二位線軸閥進行研究與設計,運用商用計算流體力學軟體進行流場數值分析,藉此分析流體作用於閥芯之軸向力,並透過流場可視化觀察流體通過閥體時之壓力分佈情況。然而藉由數值與實驗數據之比較,發現數值計算出之軸向力遠低於實驗值達32%,探究其原因為數值模型僅針對閥芯之軸向力進行分析,但卻忽略了作用於閥體內部環形區域之壓力對閥芯之影響。

藉由上述文獻後得知,於數值分析過程中之關鍵環節必須謹慎,例如適當之學理假設、適度模型簡化與給定合宜之邊界條件等,如此數值分析工具具有相當高之可行與信賴度。使用計算流體力學軟體能成功地模擬系統內之流場,而得以藉由流場可視化分析其流場特性;而不當之結構設計,會導致閥體內部流場有渦漩產生、流體滯留與壓力分佈不均勻等,為了減少上述流場缺失,在設計結構時,應該避免閥體內部有過多之幾何急遽地變化。

更完整的內容歡迎訂購 2019年06月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出