- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:智慧機械與智慧製造已成為全球製造業的重要趨勢,台灣有完整的數值工具機產業鏈,但是還有更多的中小型製造業,利用傳統的生產設備,生產許多高附加價值的產品,這些傳統生產設備本身並不是高階通訊控制器所控制(例如:傳統工具機、沖床、鑽床、非標準機台)。但許多中小企業因為規模、領域或觀念的問題,無法跨入智慧製造領域,本文將介紹工研院機械所研發的泛用型智慧機上盒(PI-Box),希望以低廉的成本、簡易的安裝,廣泛的應用,讓中小企業可以輕鬆的跨出智慧製造的第一步,讓企業主體驗智慧製造所帶來的好處與便利,進而帶動臺灣製造產業快速升級。

Abstract:Smart machinery and smart manufacturing have emerged as important trends in global manufacturing. However many high value-added products produced by Taiwan’s SMEs using traditional production equipment (e.g., traditional machine tools, punching machines, drilling machines, non-standard machines) possess no communication ability. The traditional industries are impossible to be upgraded to smart manufacturing without communication flows between machines and different manufacturing systems. This article introduces a general-purpose smart machine box (PI-Box) developed by the Mechanical and Mechatronics Systems Research Laboratories of ITRI which is designed to connect legacy equipment to industrial Internet of Things. This low-cost device is easy to use and can be used in wide variety of industrial applications.

關鍵詞:智慧機上盒、智慧製造、物聯網

Keywords:Smart machine box, Smart manufacturing, Internet of things

前言

全球製造優勢在已開發國家已逐漸喪失,而由於全球化的關係,勞力密集工作可以輕易地轉移到開發中國家,帶動開發中國家經濟發展,反成未開發或開發中國家的經濟急遽成長。台灣製造業也同樣面對相同困境,過去的製造優勢已被中國大陸取代,所以,台灣的製造業急需轉型,創造更高的附加價值,由於過去的低廉勞力變成外籍勞工來取代,造成台灣製造業近十年技術仍原地踏步,並且傳統產業之工作年輕一輩不願意投入,台灣加工業持續以低廉的勞力來支撐過往的營運模式,但以長遠來看,台灣的製造業將會面臨全面的崩解。因此,為了生產技術並且提高產品的生產效率與品質,生產製造的自動化與智慧化是一重要課題。

目前台灣機械製造業仍屬於中小傳統產業者為眾,所使用之製程機台也以單機運轉作業為多,其加工資訊與派工資料皆以人工紙本進行管理,使得製造設備之稼動率無法有效提升,造成訂單交期無法有效縮短。所以,建置製程機台聯網機制與監控機台運轉狀況將是台灣機械製造業提升製造效率最有效方法,其機台設備可透過網路連線進行集中管理與分散控制,有效收集機台設備之加工資訊,分析各機台加工特性差異及可隨時掌握整廠機台稼動狀況,並透過各機台加工特性進行製程調整與機台加工時可適時調整機台特性,有效提高各機台稼動率,以利縮短訂單交期。因此,藉由機械所開發的泛用型智慧機上盒,將有助於台灣機械製造業轉型至智動化生產方式,同時快速進入物聯網領域,以提升國內台灣機械製造業的國際競爭力。

例如國內金屬衝製業就是屬於機械製造業,雖然國內已有能力開發國產的金屬成型機械,但金屬成形機械業專委會會長台勵福董事長林溪文表示,國內金屬成型機械通常以單機生產,但未來國際趨勢是往整廠、整線提高附加價值及複合化設備發展,需求也有增加。單機在歐洲已經逐漸衰退,通常都是小企業才會購買單機設備,且單機利潤越來越少,台灣廠商應致力於技術升級,避開與大陸低階單機設備的競爭。歐洲通常要搭配自動化的生產線,但台灣在整廠、整線的規劃能力較弱,必須加強。因此,國內急需建立相關自主的聯網通訊的軟實力,以補足台灣廠商缺少的部分,趕上國際大廠的腳步,同時擺脫大陸、韓國廉價廠商的糾纏。

介紹

由工研院機械所研發PI-Box期望以低廉的成本、簡易的安裝,讓台灣中小企業可以輕鬆的跨出智慧製造的第一步,並讓企業主體驗智慧製造所帶來的好處與便利,進而帶動臺灣製造產業快速升級。在升級的進程中,硬體方面不需另外建置機房及對應的伺服器設備,大幅地降低升級的資金門檻,軟體方面不需具備相關的程式背景、也不需要安裝任何開發環境,以一站式服務的方式提供傳統製造廠客製化的服務,降低了進入的技術門檻。使用上,利用完整的聯網模組達到老舊設備智慧化,提高了監控和管理的即時性,進一步的解決人為操作上的管理盲區,降低了其他物理性監控系統的需求,也可以在大量製造、或是趕訂單的時空條件下,在不停工的有利狀態得到回饋,另外,在其中所得到的長期製程資料,還可以進一步的對產線參數作資料分析,找出企業在乎的品質關鍵因素與生產參數間的關聯性,利用這些參數的相互關係來改善製程上的細節,進而達到最終的目標:良率與產量的提升。

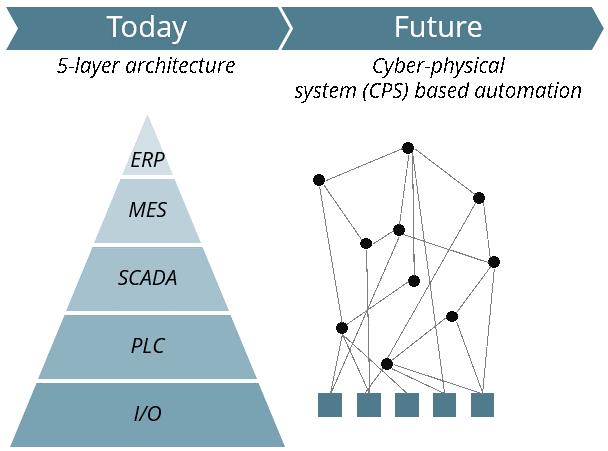

工業4.0中自動化架構的改變

在過去的30年中,若一個傳統工廠欲進行機台聯網,達到進行智慧化管理,則需建置製造執行系統,再利用PLC或訊號擷取裝置,擷取老舊機台訊號,才有辦法依照的需求,量身訂做各種解決方案,這樣的階層形成了一個定義明確的5層自動化架構。包含最低級的現場設備(例如,感測器)經由模擬信號將數據發送到邏輯控制器。SCADA系統執行(遠程)控制任務。製造執行系統允許用戶執行複雜的任務,例如生產計劃。上層ERP系統允許管理報告和共享製造數據,例如與其他系統(例如,Customer Relationship Management, CRM)的訂單狀態,集中式架構並非不好,但是對於小批量甚至客製化的生產,會有成本增加以及管理困難的問題。

因此這樣的架構改變是為了讓企業可以面對台灣在全球製造業的角色扮演中,低單價大批量的訂單流失,只好去承接高單價小批量的訂單以維持企業的獲利的狀況,因為分散式的生產架構相較於集中式的架構,更適用於小批量的生產,更可以創造更高的收益。

利用這種分散性的優勢,工廠不需要有自己內部的IT流程即可了解各設備的使用狀態,並且利用PI-Box中內建的使用者介面完成數據分析,這種「先各自分析、再統整數據」的方式完美的解決了「先整理訊號、再向上傳遞」的集中式架構所遇到的問題,可視為分散式架構。在CPS的架構之下,資料的分析與整理也得到更多的彈性,不需要大幅度的系統或資料結構的修改就可以讓參數有很多種的比較、對照組合,也更利於發現那些製程中用人眼觀察不出的參數關聯性。讓智慧製造在極低的時間、空間及人力成本之下得到實現,如圖1所示。

回文章內容列表更完整的內容歡迎訂購 2019年08月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出