- 回首頁

- 機械工業雜誌

- 歷史雜誌

前言

刀具磨耗監測是刀具狀態監測(Tool Condition Monitoring, TCM)中最被關注的一環,傳統機械加工廠目前多以現場人員經驗或主軸負載資訊判斷換刀時機,但往往在加工品質下降時(如精度不準、加工瑕疵增加)甚至斷刀前,是無法有明顯預兆能判別。輕則造成工件毀損與短期機台維修,重則造成工期延宕、工件報廢,長期下來加工機主軸或馬達也會受損,損失極大。刀具磨耗監測能降低不必要的停機時間,節省加工成本,並且能夠確保加工精度與品質。

刀具狀態監測系統

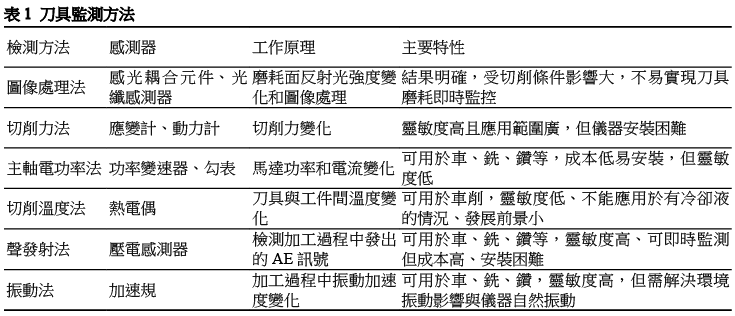

一般將刀具磨耗過程分為三個階段:初期磨耗、正常磨耗和劇烈磨損階段。在初期磨耗階段,刀具表面比較粗糙且存在微觀裂紋等缺陷,刀具與工件和切屑接觸面積小,前後刀面受到較大應力,此時刀具磨損較快;在初期磨耗階段過後,刀面逐漸變得光滑,此時刀具進入正常磨耗階段,磨損速率降低,也是工作效率與加工品值最好的階段;隨著磨損量增加、刀具變鈍、切削力增大和切削溫度升高,磨損量因此急劇上升,則進入劇烈磨損階段,到達一定極限即是要更換刀具。目前常見之刀具監測方法有圖像處理法、切削力法、主軸電功率法、切削溫度法、聲發射法和振動法,各方法的感測器、工作原理與主要特性如表 1。振動是由切削力激發,因此振動訊號與切削系統本身的動態特性有相當程度關聯,其中包含大量切削狀態的資訊,透過訊號分析能擷取刀具磨耗相關特徵。綜合考量建置成本、可實施性與感測器安裝難易度,本團隊目前選擇振動法監測,將加速規安裝於工具機主軸上,以量測主軸振動訊號來評估刀具當下健康狀態。

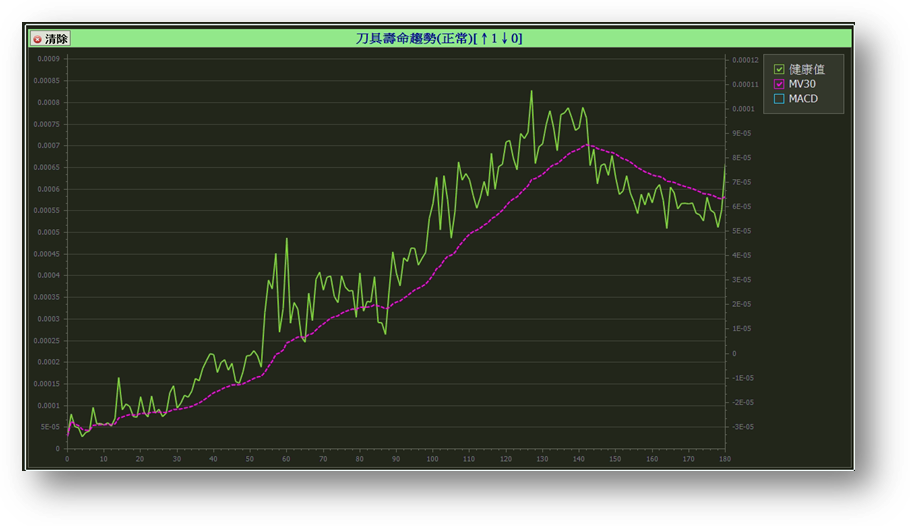

本團隊建立一線上即時刀具磨耗預警方法,分為收集部、擷取部、運算部與預測部。在每把刀具加工時,收集部連續收錄主軸振動訊號,擷取部與工具機控制器溝通擷取加工參數(負載、轉速和進給速率等),依照門檻值設定,可過濾機台空轉振動訊號以及其他製程雜訊,並將振動訊號做端點檢測,劃分批次振動訊號。接著透過運算部特徵萃取後,將初始切削資料設定為初始狀態資料集,後續切削資料為磨耗資料集,再使用非監督式學習模型,將磨耗資料集與初始狀態資料集相互計算刀具磨耗指數,正規化後即為刀具加工當下健康狀態如圖 1。最後由預測部判斷加工異常出現前或刀具壽命達極限前會提供警示燈號,目前能提早約10%壽命極限通知換刀。使用非監督式學習不需標記刀具種類與材料種類,每把刀具加工狀態都是獨立分析,因此本法能適應不同工件與不同刀具種類之加工情況,在製程複雜已經加工材料總類多的機械加工廠,能發揮極大功效。目前本法只以單一物理量(振動)監測刀具磨耗,未來要再提升準確度可使用多感測器複合監測,尤其再更微小之加工製程(如PCB鑽孔),振動特徵可能會更難擷取,壽命預測精準度也會下降許多。

圖 1 刀具磨耗監測結果

更完整的內容歡迎訂購 2020年12月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出