- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

本文介紹利用雷射直析技術 (Laser direct synthesis and patterning, LDSP)製作三維微米尺寸的導電結構。雷射直析技術原理為金屬前驅物反應溶液(precursor)吸收雷射光後,於聚焦點附近的溶液溫度局部升高,達到金屬離子還原的溫度,即可析出金屬結構。此技術的優點為能在常溫、常壓下進行,製程步驟簡易,製程溶液能回收再利用。藉由多重物理耦合模擬分析離子反應溶液中,雷射聚焦點附近的熱流傳遞現象,以了解製程參數的效應,並獲得對應個別反應溶液混合比例的有效還原溫度。同時,本研究成功運用動態網格生成技術,動態模擬微結構成型,以貼近真實製程中的暫態熱流固耦合傳遞現象。

Abstract

In this study, laser direct synthesis and patterning (LDSP) was used to fabricate three-dimensional metallic microstructure. The silver ionic solution containing light absorbing material is irradiated with laser, which directly initiates local reduction reaction in the solution near laser focus spot. Microstructure was formed once the local temperature reached reduction threshold in the solution. The advantages of the LDSP include being operational in room temperature and atmospheric pressure environment, simple procedure, and processing solution reusable. In the multi-physics coupling analysis for ionic solution, the heat transfer mechanism near the laser spot was studied, allowing to understand the effects of different composition in the processing solution. Meanwhile, a technique of moving mesh is successfully applied in our study to simulate the transient physics of heat transport in fluid and solid medium.

關鍵詞:雷射直析技術、三維電路、綠色製程

Keywords:Laser direct synthesis and patterning, 3D electronics, Green manufacturing

前言

現今電子產品不斷追求微小化以及良好的性能,電路板不斷朝著製程更迅速以及使電子產品擁有更多功能的方向發展,三維電路板(3D electronics)可以達到比二維電路高的構裝電子元件密度,能減少電路板面積,同時降低傳輸路徑的耗損,提高傳輸效率[1]。然而,一般電路板製程適用於二維或雙面電路板;在製作真正三維電路方面,則尚待開發兼具製程效率同時較為環保的製程技術。

雷射輔助微加工技術可透過調整雷射掃描路徑、速度以及光斑尺寸控制成品的幾何形狀及達到奈、微米等級的精度。常見的雷射加工可分為將材料移除的減法加工,例如雷射剝離(Laser ablation)、雷射刻劃(Laser scribing)以及雷射微鑽孔;與將材料堆疊燒結或直接成型的加法加工,例如雷射直寫(Selective direct writing, LDW)[2]以及雷射直析(Laser direct synthesis and patterning, LDSP)[3]。由於雷射製程的高精度、製程彈性、較為環保與低成本,以及與其它製程的相容性,使其有機會成為高階電路板的製造技術選項之一。其中,雷射直寫技術(LDW)為以雷射燒結基礎的加法微製程,常見的步驟為在基板均勻塗佈奈米金屬粒子,利用控制雷射掃描路徑定義燒結圖案,製造金屬微米線路。此技術不需要光罩層層曝光進行圖案轉移,能快速定義高解析度之電路,同時可藉由調整雷射光斑的大小,控制掃描的導線線寬;並且可與噴墨列印(Inkjet printing)結合,應用於大面積或Roll-to-roll的硬、軟電路板製程,亦可製成三維金屬線路[4]。然而,以雷射燒結為基礎的製程,需要先行製備奈米金屬粒子原料,造成實際完整的製程程序複雜,成本昂貴。因而侷限了LDW在實際電子電路板產業上的應用。

雷射直析技術(LDSP)原理為金屬前驅物反應溶液(precursor)吸收雷射光後,於聚焦點附近的溶液溫度局部升高,達到金屬離子還原的溫度,即可析出金屬結構。此技術的優點為能在常溫、常壓下進行,製程步驟簡易,製程溶液能回收再利用。此技術已成功證實可有效應用在二維平面及曲面電路板以及軟板製程[5, 6],本文介紹利用雷射直析技術製作三維微米尺寸的導電結構的初步研究成果。除了透過設計製程實驗驗證概念,亦藉由多重物理耦合模擬分析離子反應溶液中,雷射聚焦點附近的熱流傳遞現象,以了解製程參數的效應,並獲得對應個別反應溶液混合比例的有效還原(製程)溫度。同時,本研究在模擬分析方面,成功運用動態網格生成技術,動態模擬三維微結構成型,以更加貼近真實製程中的暫態熱流固耦合傳遞現象。

研究方法

1.實驗方法

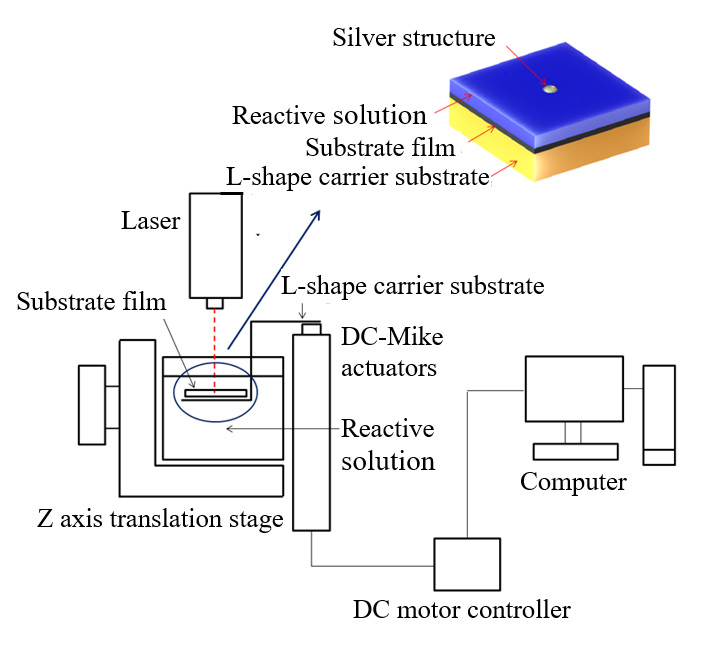

本研究溶液製備參考Y. K. Liu與M. T. Lee優化S. B. Walker等人[7] 研發的銀金屬離子透明溶液作為實驗的基本反應溶液,接著將醋酸銅(Cupric Acetate, Monohydrate) 做為吸收介質加入反應溶液中,使原本透明的反應溶液對可見光具有明顯的吸收能力。藉由可見光譜儀量測吸收度,得知此溶液在紫外光波段有最佳的吸收度;但因紫外線雷射設備昂貴且具較高的危險性,因此本實驗在溶液次高吸收波段625nm~657nm中選用655nm的連續式(CW)紅光雷射作為加熱源。實驗使用的基板為厚度50 µm的黑色聚酰亞氨薄膜(Polyimide film, 以下簡稱PI基板)。圖1為雷射直析技術成長三維結構架構圖,將盛裝反應溶液的容器放在z軸平台上方,PI基板平貼於在L形乘載基板表面,由奈微米移動平台(DC-Mike actuators)控制乘載基板於z軸方向移動。

圖1雷射直析成長三維結構架構圖

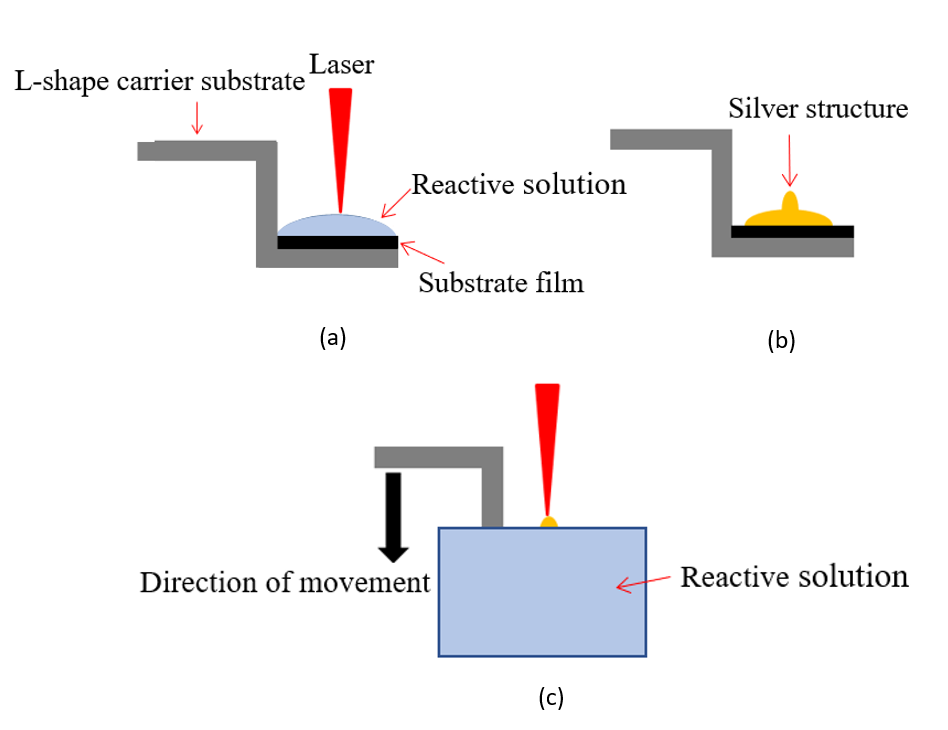

實驗流程為:先在PI基板上以定點雷射加熱直析沉積約100µm厚度的金屬銀作為基層,如圖2(a)、2(b)所示。接著,將乘載基板以電控平台緩緩浸入反應溶液中,如圖2(c)所示,雷射聚焦於銀基層與溶液交界面,被反應溶液吸收,產生熱,當溶液達足夠的反應溫度時即會還原析出銀結構。藉由控制平台向下移動乘載基板,持續堆積成長三維結構。

圖2雷射直析技術成長三維結構步驟示意圖

更完整的內容歡迎訂購 2019年09月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出