- 回首頁

- 機械工業雜誌

- 歷史雜誌

鑽孔特徵辨識與路徑優化整合技術於模具之應用

作者 蔡玉麟、劉楊倫、蔡曜陽

刊登日期:2019/11/01

摘要

CAD/CAM軟體目前雖然可解決大部分加工應用問題,但其中仍須許多人為繁複之操作。本研究開發以Rule-based為基礎之特徵辨識技術,可快速辨識在模具上常見幾種孔特徵(通孔/盲孔/沉頭孔等)。再結合已有之鑽孔路徑優化模型(TSP, Traveling sales person ),可大量節省原本需人員手動選取與規劃之時間,並節省鑽孔之時間。

為驗證此技術,選定一業界實際之射出模具為例,除可成功辨識出其中所有的孔,並比較幾種不同優化路徑之演算之結果,以取得最適合模具之優化方法。

Since commercial CAD/CAM softwares can be adopted to solve most machining application, tedious manual procedures are indispensable. In this study, we develop an rule-based feature recognition technique, which can be used to recognize common hole features. Then we also adopt TSP (Traveling sales person) model to simulate the drilling toolpath optimization problem, where manual selecting time and drilling time are both decreasing.To verify the technique, we select a real-case of mold. The results show that all the hole features can be recognize correctly and several optimizations for drilling toolpath are also demonstrated.

關鍵詞(Keywords)

CAD/CAM、孔特徵辨識、加工路徑規劃

CAD/CAM, Hole feacture recognition, Toolpath planning

前言

台灣產業目前因中美貿易戰雙方的角力,讓未來20年的產業供應鏈重新分工,產業已開始結構性的變化。根據IEKCQM預估2019年台灣製造業景氣展望預測結果,預測2019年製造業產值為19.26兆元,產值成長率為0.02%,較上季預測下修1.56個百分點,而成長趨緩機率為65.1%,較上次預測上升3.8個百分點,受到全球經濟成長動能減弱、中美新一輪貿易談判等因素影響,台灣製造業今年產值與銷售表現受到明顯衝擊。若中美貿易戰情持續升級,可能導致國際經濟進一步趨緩,並對我製造業帶來更負面的影響,需密切關注。

然而短鏈革命正推動全世界製造業大規模的大遷徙,臺灣在全球分工體系中舉足輕重,要如何不被其他國家取代,是臺灣在這場全球化逆襲的革命中,面對的最大課題。而時下正值大陸台商回流潮,政府如能投入更多的研發費用,將可利用此時機打造台灣成為亞太研發重鎮,此為台灣經濟脫胎換骨的關鍵機會,所以自主研發的比重需提高必須投資更多研發能量才能因應。目前政府主推五加二產業創新政策中,積極運用智慧機械策略,例如導入智慧化系統、雲端監控,整合資料與優化產能等策略,以少量多樣生產模式來降低庫存,縮短貨物滯留期,更能解決工廠缺工壓力,同時引進高端製造與生產管理技術來面對下一波全球化競爭的挑戰,並可加速產業升級及結構轉型。然而,目前台灣一般的精密機械零件加工廠都是仰賴資深工程師、老師傅的經驗,做壞一了一件又一件工件,在失敗中找答案,才能完美切削出複雜的曲面結構件。

對於少樣多量的短鏈供應鏈來說,因應零組件款式多,每當生產一款工件就必須重新打樣、校機、除錯、設計治具等等工作,對於傳統依靠加工師傅經驗的加工廠而言係較為吃力的生產模式,且往往趕不上接單進度。事實上,最佳的製程效率係根據切削路徑、轉速、進給、切深等規劃而成,傳統加工參數的決策係透過加工者的經驗法或試誤法打樣而得之,但往往製程參數為了避免在加工過程發生顫振或產品表面品質不佳而較為保守(低轉速且低切深),因此製程效率常常受限於為了保有良好品質之下而不易提升。

本文將針對金屬銑削與鑽削製程提出一套CUTeffi製程參數優化軟體,透過主軸鼻端與刀間點的振動訊號擷取與分析,了解工具機從設計、組裝到加工應用的動態特性效果。軟體包含兩種製程參數優化系統:首先,銑削參數優化系統透過簡單的切削測試,快速分析機台在不同轉速下的切削穩定性,從而預測出最佳銑削參數;另一方面,鑽削顫振迴避系統透過設置振動門檻值,在顫振發生時能及時發出警報並停止機台加工,再透過智能演算法預測可穩定切削的參數,此方式能有效迴避鑽削顫振。本軟體可輔助銑削與鑽削製程在基於加工品質穩定之下提升製程效率,提升快速打樣快速量產之生產趨勢才可面對新的一波全球化競爭的嚴峻挑戰。

製程監控與製程參數優化軟體

在工具機產業中無論是銑床、車床或是多軸工具機,加工時產生的振動過程會激發出機台的動態特性出來(dynamic characteristic)。而機台的振動來源包含馬達運轉、床台移動或是切削加工,甚至是來自於非加工區域所給予的外力振動,如果以物理特性而言,工具機機台結構屬於一彈性體,振動的大小取決於該結構的幾何構型與整體剛性,而這些振動往往使機台的加工狀況發生無法預期的效果,例如加工精度不佳或發生切削顫振(Chatter)等問題,嚴重時甚至將造成刀具或設備損毀。事實上,加工製成的良率與品質可根據機台特性、刀具特性以及加工參數的選擇好壞來決定,其中較容易改變的條件為加工操作參數;因此,本單位建立一套加工輔助軟體,提供加工者一種可根據加工振動值判斷製程參數好壞之科學化方式,且在兼顧加工品質優良的狀態下,依據加工過程機台反應出的振動數值來評定製程參數效率,如此一來可提供使用者快速找到最佳參數之方法:

1. 機台動態特性與製程加工優化

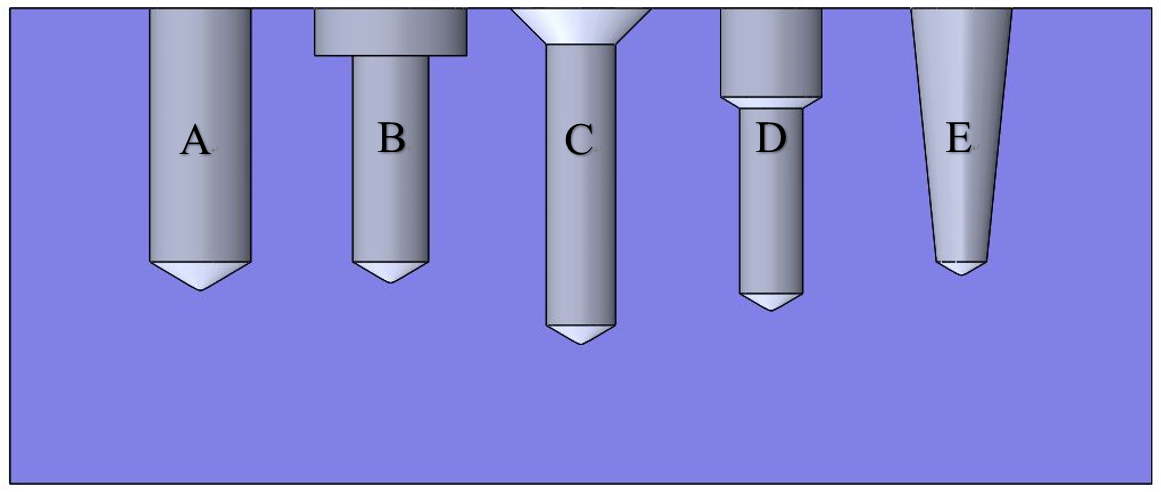

以三軸銑削加工機為範例,其中機台結構(包含鑄造件與組裝)、主軸與刀具等都會影響動態特性,以圖1所示,一般機台結構的動態特性屬於低頻響應,學理上可透過頻率響應函數(Frequency Response Function, FRF)找出前幾模態,這些模態表現出動剛性(dynamic stiffness)較弱的頻率可被稱為自然頻率(natural frequency),所以如果需要強化工具機機台結構剛性,可透過模態測試來評估振動行為,透過這些振型可補強局部結構,一般而言,機台結構主要模態範圍約在400Hz以下,其中包含相對低頻率的低階模態振型,例如C型機的點頭模態、搖頭模態等等,而機台的高階模態通常高於200Hz以上,動剛性相對於初階模態高,影響加工品質機會較少。若就主軸而言,主軸的第一個自然頻率通常約在500Hz至900Hz區間,自然頻率的範圍取決於主軸的剛性與質量(mass)大小,實際頻率視主軸的大小與幾何結構而定。而刀具包含了刀把與刀子,此兩項的動剛性相對於機台或主軸是較弱的,容易產生的局部模態(Local modes),例如刀具振動等,一般來說,刀具主要自然頻率約為1000Hz以上,來自於刀具的自然頻率範圍較廣,一般以高頻率且低剛性的模態來評鑑,但實際的自然頻率範圍視刀具的壯或弱而定,切削工件的表面品質通常來自於刀具的模態振型以及刀具與工件之間的耦合(coupling)關聯性所造成。

圖1 銑削加工機動態特性(包含機台結構、主軸與刀具)

更完整的內容歡迎訂購 2019年11月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出