- 回首頁

- 機械工業雜誌

- 歷史雜誌

高真空壓鑄技術及其應用

作者 唐乃光

刊登日期:2019/10/01

摘要

傳統的壓鑄製程在金屬液充填模穴的過程中會捲入大量的氣體,容易在壓鑄件內形成氣孔,導致機械性質不穩定,因此不會用在需要承受負荷的結構件上。也不能銲接或熱處理,因為壓鑄件加熱後,捲入的氣體會膨脹形成氣泡。但近年來已發展出「高真空壓鑄」技術,藉由將壓鑄模穴內的空氣抽走,使壓鑄件的含氣量低於5 cc/100g Al,不僅使壓鑄件的機械性質穩定,並且可以銲接與熱處理,目前國際汽機車大廠已將此技術用在其商業化的車種。本文將說明高真空壓鑄技術之內容,以及目前在汽機車上的一些應用。

In conventional die casting process a lot of gas will trapped in the melt when the melt fill in the die cavity. The trapped gas may form porosities and cause large variance of mechanical properties. So, conventional die castings are not used in structural parts that need to bear large load. Conventional die castings cannot be welded or heat-treated because the trapped gas will be bubbling when heated. Recently, the technology of “high vacuum die casting” has been developed, which reduces the air content of castings below 5 cc/100g Al by evacuating the die cavity so that the mechanical properties of die castings are stable and die castings can be welded and heat-treated. Many famous international automobile or motorcycle companies have used high pressure die castings in their commercial vehicles. This article will introduce the content of high vacuum die casting and its applications in automobile and motorcycle.

關鍵詞(Keywords)

壓鑄、鋁合金、結構件

Die casting, Aluminum alloy, Structure part

前言

壓鑄製程是將鋁、鋅、鎂、銅、錫、鉛等合金熔融後,以高速、高壓射入金屬模具中,然後急速凝固的鑄造方法,具有生產性高、尺寸精度優良、後加工量少、鑄件表面平滑、機械強度高、可鑄造薄壁鑄件等優良的特點。但由於熔湯是以高速射入模穴,不可避免地會捲入空氣,使得壓鑄件內常含有氣孔,降低機械強度,因此在以往壓鑄件通常不用為需要承受負荷的結構件,壓鑄件也不能銲接和熱處理,因為會產生氣泡。為了解決壓鑄捲氣的問題,很早就有真空壓鑄的製程產生,在模具加上抽氣裝置,將壓鑄模穴內的空氣抽走,以減少鑄件的捲氣量。然而早期的真空壓鑄製程,只是減少捲氣量,讓鑄件氣孔比較少,減少缺陷,不一定可使壓鑄件含氣量低到可銲接或熱處理的程度。

近年來由於壓鑄技術的進步,可使模穴內的氣體壓力更低,鑄件捲氣更少,已經可使壓鑄件的含氣量低於5 cc/100g Al,使壓鑄件能夠銲接與熱處理,為了與傳統的真空壓鑄製程區別,因此把這種模穴內的氣體壓力更低,鑄件可以銲接和熱處理的真空壓鑄製程稱為高真空壓鑄(High vacuum die casting),用這種製程生產的壓鑄件稱為高真空壓鑄件。目前高真空壓鑄件已應用在量產的汽機車上,如Mercedes Benz、BMW、AUDI、YAMAHA...等國際汽機車大廠均已將高真空壓鑄件用在汽機車結構上。

高真空壓鑄技術及其應用

1.真空壓鑄與高真空壓鑄

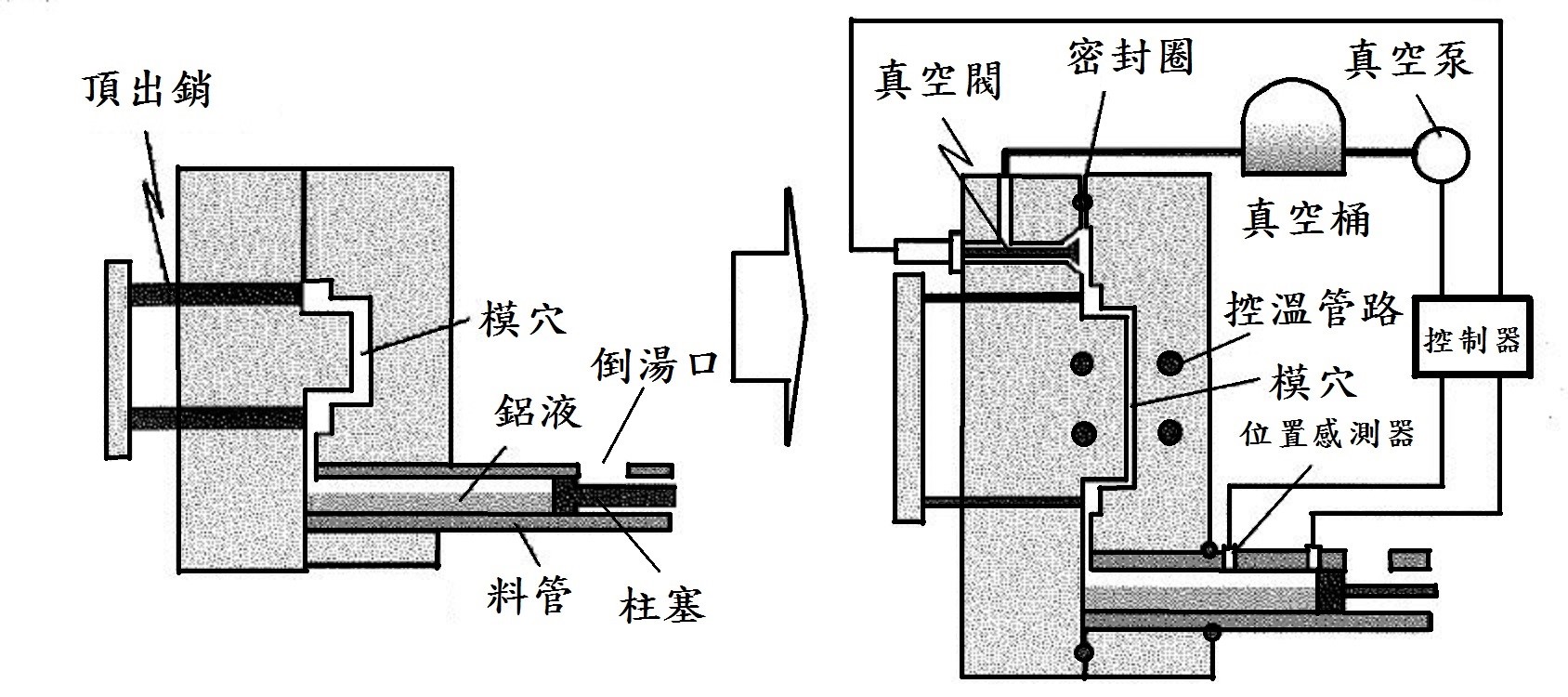

為了解決壓鑄捲氣的問題,很早就有真空壓鑄的製程產生,大部分的真空壓鑄是在壓鑄模具上裝上真空閥,然後加上抽氣和控制所需的真空泵、真空桶、真空管路、控制器與訊號線路,如圖1所示。真空壓鑄的作動方式是:真空閥先關閉,然後真空泵將真空桶的空氣抽走,真空桶成為真空狀態。在壓鑄模閉合,熔湯倒入料管,柱塞通過料管的倒湯口後,真空閥打開,模穴的空氣迅速被吸到真空桶中,使熔湯充填模穴時不會捲入太多的空氣。在熔湯充填完模穴之前,將真空閥關閉,以免熔湯被吸至真空桶,破壞真空設備。

真空閥是要進行真空壓鑄時最重要的一個裝置,按造關閉真空閥的方式我們可以將真空閥分為三類。第一類是被動式,這類真空閥是靠鋁液的壓力推動真空閥的機構來關閉真空閥,因為真空閥是被動被關閉,所以稱之為被動式。因為是被金屬液推動所關閉,所以也有人稱之為金屬作動式 (Metal actuated)。這類閥的優點是控制簡單,不必擔心鋁液會被吸到真空管路中破壞真空設備,所以可以抽氣到最後一刻。但缺點是閥的機構複雜,所以價格很高,一顆真空閥的價格從數十萬元台幣起跳。

第二類是主動式,這類真空閥的關閉時機是由工程師或技術員計算時間或柱塞行程設定,發出訊號讓真空閥自行關閉,所以稱為主動式。這類閥的機構較被動式閥簡單,所以價格相對較低。但由於關閉時機是由工程師或技術員設定,為了避免鋁液會被吸到真空管路中破壞真空設備,所以通常會提早關閉真空閥,容易導致模穴內殘留較多氣體。所以如何設定最佳的真空閥關閉時間點,是使用這類閥時的技術困難點。

第三類是固定式,這類真空閥本身並沒有可動的部分,是靠鋁液流經類似洗衣板構造的路徑冷卻凝固,將抽真空的路徑封閉。由於這類閥構造簡單,所以價格較低。但由於要冷卻鋁液,所以閥內洗衣板構造的路徑空隙不能太大,以免鋁液無法即時冷卻。因此若要在短時間抽取較多的空氣,閥的面積要增大,這可能會導致需要較大噸數的壓鑄機。

這三類真空閥的優缺點比較如表1。

然而早期的真空壓鑄製程,目的只是減少捲氣量,讓鑄件氣孔比較少,減少缺陷,壓鑄件不一定能夠銲接或熱處理。基本上壓鑄件的含氣量至少要低於5 cc/100g Al才能銲接和熱處理[1],但模穴的真空度要到達什麼程度壓鑄件才能達到這樣的含氣量,並不一定。不過西直美分析了真空壓鑄技術的發展,將真空壓鑄技術分成了兩個區塊,如圖2。一個區塊是模穴真空度在10 kPa之上,另一個區塊模穴真空度是在10 kPa之下,所以我們可以概略來說,高真空壓鑄的模穴真空度要在10 kPa以下[2]。但並非模穴內的真空度一定要在10 kPa以下,壓鑄件的含氣量才能達到5 cc/100g Al以下,因為模穴內的真空度只是影響壓鑄件含氣量的因素之一。充填模式(Filling pattern)、射出參數、離型劑…等,還是會影響到鑄件的含氣量。因為真空壓鑄模穴內的氣體雖然較一般壓鑄製程少,但還是有氣體,任何一個步驟沒控制好,鋁液還是會捲入氣體,導致鑄件含氣量偏高。反之,若各個步驟控制好,即使模穴的真空度未達10 kPa以下,鑄件的含氣量還是可以低於5 cc/100g Al。例如:村上衛使用RSV( Ryobi Shut Valve)真空壓鑄製程壓鑄鈴木機車SV 1000的結構件[3],雖然模穴真空度為20多kPa,但鑄件的含氣量還可達4 cc/100g Al左右。

圖1 傳統壓鑄(圖左)與真空壓鑄(圖右)

更完整的內容歡迎訂購 2019年12月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出