- 回首頁

- 機械工業雜誌

- 歷史雜誌

板料數位控制漸進成形工法概況與市場未來趨勢

作者 胡秉淳、曾俊豪、李宥樂

刊登日期:2019/12/01

摘要

產品生命週期縮短、少量多樣與客製化成為主流,能快速反應與彈性化調整為製造業具備競爭力的關鍵,快速試作成為國際上爭取訂單並降低開發風險的一門研究項目。板金漸進成形技術(Incremental sheet metal forming, ISF)為目前快速試作技術的熱門研發項目。在很少的限制條件下,甚至可透過單點的工具達到無模板金成形的目的。本文將針對ISF的成形方法,包含單、雙點等不同限制條件,介紹此新技術需具備何種設備能量、製程優勢、產品應用等,以及目前國際現況與未來發展趨勢。

The product life cycle has been shortened, and a small number of diversifications and customization have become mainstream. The ability of respond quickly and flexibly is the essential to competition on manufacturing industry. Rapid prototype technology is become a research project in the world to strive for orders and reduce risks. Incremental sheet metal forming (ISF) is a popular research and development project for rapid prototype technology. Under the few limits, even a single point tool can be used to achieve the purpose of die less sheet forming.

On this paper, will address the ISF forming methods, including single, double and other constraints, to introduce what kind of equipment energy, process advantages, product applications, etc., and current international current situation and future development trends.

關鍵詞(Keywords)

快速試作技術、板金漸進成形、無模成形

Rapid prototype technology, Incremental sheet metal forming, Die less forming

前言

近年來由於國際法規與消費習慣的改變,造成產品生命週期短,造成市場的少量多樣化。若製造成本不變,但需求量減少,製造業者將難以回收成本。快速試作技術可同時滿足消費者與生產者的需求,以低成本的製程方法,製作模具或產品,達到快速交樣的目的。現已成為國際上爭取訂單並降低開發風險的熱門研究項目。為了因應市場趨勢,目前塑膠、金屬製品產業試作技術多以RP(Rapid Prototype)技術(3D列印或CNC加工),直接列印或加工製造產品,通常可在三周內快速交樣,但在交樣數量多的情況下 (如>20件),直接製造產品將造成產品開發成本過高。在試作量較多的情況下,會以快速模具製作試作模具RT(Rapid Tolling)進行試作打樣,一般壓鑄與鈑金業者會要求2~2.5個月的時程,但因近年產品特殊曲面需求增多,同時需具備高精度、高強度等要求,使得模具複雜化且需重複修模才能達到品質要求。應用試作模具尚無法有效縮短開發時程提供交樣,喪失搶單機會。

RP技術即為快速將產品原型試作完成的技術,依據製造工法的不同,可分為移除(CNC加工)、增加(積層製造)、成形(射出、沖壓、鑄造)。本文介紹之板金漸進成形技術屬成形類。主要目的為以最合理的製造成本,生產高客製化的產品。ISF技術在近幾年成為越來越重要的新技術之一,目前已成為國際與許多研發單位的關注焦點[1]。

在塑性成形材料的傳統加工技術中,通常需對材料加熱或給予高壓使材料成形為目標外型,考慮到材料的微觀組織變化與材料的流動模式,材料加熱具有非常重要的作用,但加熱系統,不論是加熱爐的建置,或是加熱所需耗費的電能功率等,都將使製造成本增加。另一方面在板金成形中通常使用沖壓成形的方式,需要上模(Die)與下模(Punch),同時模具鋼的機械性質要求較高,包含高硬度、耐溫、或低摩擦等特性,造成的模具材料成本高。

為了應對這些問題,新技術的開發是非常迫切的,以較短的生命週期及較短的生產時間來製造小批量的產品。使用ISF技術,以簡易的模具及室溫下,搭配數位路徑控制的技術與簡易的設備,即可完成板金的成形目的,ISF技術主要應用的市場有汽車、船舶、航太等,亦有研究單位將此技術應用於醫學領域,如假人骨、假關節等

漸進成形技術及其應用

漸進成形技術亦有許多不同的種類,本文針對單點及雙點兩種不同模式進行說明。由於ISF不需要專用的模具和沖頭,因此適用於航太和汽車行業的小批量生產。此技術利用局部變形使可成形性增加,因此可有效地用於成形強度較低的材料。使用數位控制可以進行復雜的路徑設置,因此可較其他傳統的成形方式相對容易成形複雜的幾何部件。相關發展技術種類如下:

1.單點漸進成形(Single Point Incremental Forming, SPIF)

SPIF可以很容易地在CNC銑床上進行,以下為SPIF之基本組成要素[2]:

(1)用於工具路徑規劃的CAM軟體

(2)半球形成形輥頭,直徑小

(3)數控銑床,用於自動化工具運動

(4)板金夾持工具

(5)板金胚料。

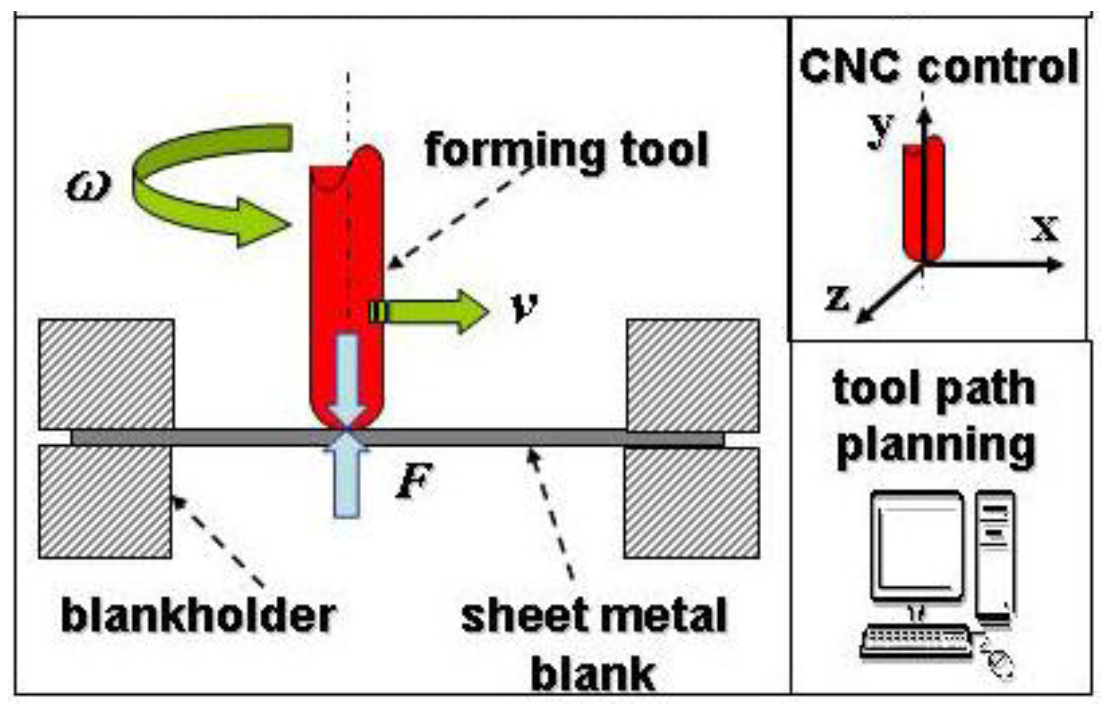

有時在幾何形狀複雜的情況下也需要CAD軟體,從CAD模型生成輥頭路徑。一般輥頭材料為冷模鋼、高速鋼、硬質合金、塑料等,胚料則是銅、高溫鋼、低碳鋼、黃銅、鋁合金、不銹鋼、金、銀、鉑。下圖1為基本要素位置示意圖。

圖1 SPIF的基本要素

2.雙點漸進成形(Two Point Incremental Forming, TPIF)

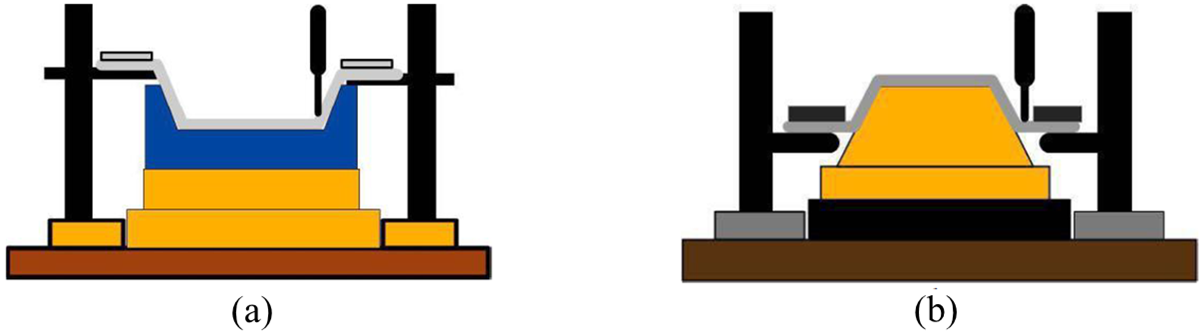

TPIF在成形過程中,使用部分模具,其在成形期間支撐板材。當使用TPIF時,板材在以下兩個點上同時變形,輥頭和板材之間以及板材和模具之間的接觸點。與SPIF相比,此方法成形性較低,但是加工精度較高。根據要成形的部件的類型可以分為負成形或正成形,如下圖2(a)(b)所示[3]。

圖2 TPIF成形的模式(a)負成形,(b)正成形

漸進成形參數對產品的影響

漸進成形技術成形性受到以下下幾種參數的影響,包含輥頭直徑、進給率、輥頭轉速與垂直間距等。相關影響如下:

- 工具直徑的影響

(1) Matsubara等學者提出,如果成形半球形輥頭的半徑小於板厚的三倍,則會發生板磨損。因此,建議使用的輥頭半徑大約是板材厚度的五倍。

更完整的內容歡迎訂購 2019年12月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出