- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

由於國際間對於節能減碳的要求日趨嚴格,故目前全球各大汽車廠多已將「汽車輕量化」作為新技術開發的首要目標。現階段,採用輕質材料來減輕汽車重量是最有效的辦法。鋁合金的密度(2.7g/cm3)僅為鋼鐵(7.8 g/cm3)材料的1/3,比強度高、比剛性高、抗衝擊性能良好、耐腐蝕佳、高導熱、易表面處理、良好加工成形性以及高的回收率等,故成為汽車輕量化之關鍵與理想的材料之一。汽車部件所採用之鍛造材鋁合金,大抵為6000系及最高強度的7000系鋁合金,以可熱處理強化之鋁合金板材為主。對可熱處理型的鋁合金而言,最基本的步驟包括步驟固溶處理、低溫淬火、時效處理。近年來,新發展之溫成形、熱成形及超塑性成形術等,可以克服鋁合金不易成形與杜絕或減少缺陷的發生。其中電動車多應用沖壓溫成形(美國發展此技術為主)、熱成形(歐洲國家為主)製程,而航太產業則大量應用超塑性成形技術。

Abstract

Due to the increasing requirements for energy saving and carbon reduction, many world major automobile manufacturers have made "vehicle light-weighting" as the primary goal. At this stage, the most effective way to reduce the weight of vehicles is to use lightweight materials. The density of aluminum alloy (2.7g/cm3) is only 1/3 of that of steel (7.8g/cm3). Aluminum has high strength, high specific rigidity, good impact resistance, good corrosion resistance, high thermal conductivity, easy surface treatment, good processing and forming properties, and high recycling rate. So it turns to be one of the keys and ideal materials for automotive light weighting. Heat treatable reinforced aluminum alloy sheets such as 6000 series and the highest strength 7000 series aluminum are used for automotive parts. Basic heat treatment processes include solid solution treatment, low temperature quenching and aging treatment. In recent years, the newly developed thermoforming, hot forming and superplastic forming techniques can overcome the forming difficulty of aluminum alloys and eliminate or reduce the occurrence of defects. Stamping, warm forming (mainly developed in the U.S.) and hot forming (mainly in European countries) are mostly used for electric vehicles while superplastic forming is applied in aerospace industry.

前言

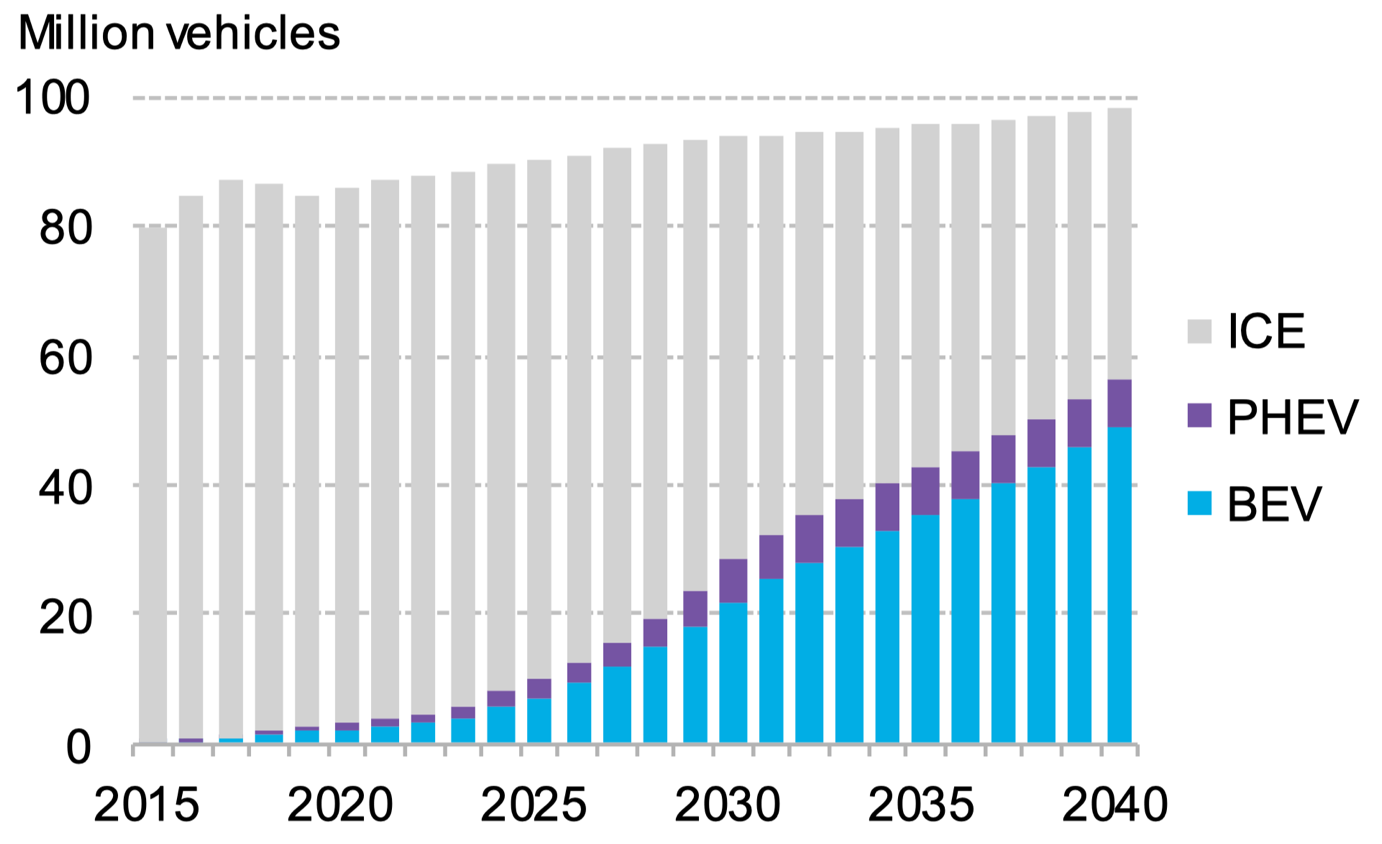

由於國際間對於節能減碳的要求日趨嚴格,故目前全球各大汽車廠多已將「汽車輕量化」作為新技術開發的重要標的,為了達到車輛輕量化之目標,許多汽車板金件,除開始大量採用先進高強度鋼、超高強度鋼外,隨著新能源車的開發應用,國際汽車大廠亦開始逐步增加鋁合金材料的使用,以達到車體輕量化的使用需求。全球各大汽車製造商均戮力加速對汽車輕量化的研究與開發,以符合各國法令規定的汽車排放標準。根據彭博社在「2019年電動汽車展望」中預測,到2040年全球所有乘用車銷售將是電動車(BEV)[1],如圖1所示。另一方面根據BBC報導,法國能源部長尼古拉斯·霍洛表示,為實現《巴黎協定》目標,法國計劃從2040年起全面停止出售汽油車和柴油車[2]。現階段,採用輕質材料來減輕汽車重量是最有效的辦法之一。

圖1 到2040年,電動汽車將佔汽車銷量的57%[1]

此外,安全、節能與環保已成為現今汽車製造業發展的主軸,輕量化成為現代結構設計的主流趨勢,車身輕量化對減輕汽車整車重量、提高車輛燃油經濟性和節能環保至為重要。在輕量化技術中,輕量材料的開發和應用是當前最主要研究方向。而在輕量化材料的使用方面,採用鋁合金替代鋼鐵來製造汽車主要結構件已成為一個主要之發展態勢之一。

而有關法規之面向部分,因應歐盟行人保護法規Directive2003/102/EC的修訂與執行,法令對各國汽車製造業產生了重大影響,其提出對車身外觀件(四門兩蓋與車頂)需採用非鋼鐵材料製造的新要求。因此,採用鋁合金輕金屬替代傳統鋼鐵材料,來進行車體外觀件之設計、應用和製造之研究,對汽車工業的可持續發展和人身的安全保障都具有相當重要的意義。

有鑑於此,本章節特別針對汽車車體結構件(如A柱、B柱、防撞樑等)所使用之高強度鍛造材(Wrought Material)鋁合金,進行其材料組成與特性之扼要介紹,及其對應之關鍵塑性加工成形技術簡介,俾使讀者對汽車用輕量化鋁合金材料有所瞭解。

鋁合金分類及組成

鋁合金的密度(2.7g/cm3)僅為鋼鐵(7.8 g/cm3)材料的1/3,故近年來國際汽車大廠開始逐步增加鋁合金材料的使用,以達到車體輕量化的目的。此外,鋁合金及其塑性加工部品具有相當優良的特性,如比強度、比剛性高、抗衝擊性能好、耐腐蝕佳、高導熱、易表面處理、良好加工成形性以及高的回收率等,故成為汽車輕量化之關鍵與理想的材料之一。

更完整的內容歡迎訂購 2021年05月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出