- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

積層製造的雷射粉體燒融(Selective laser melting, SLM)涉及雷射與粉體的交互作用、熱傳、融化、蒸發、凝固等,尤其凝固過程中液態金屬會因重力與液體內聚力的影響產生球化現象,諸多複雜的流動/成型特性將嚴重影響製作成品的品質,目前主要以試誤法來了解與改善之。為了進一步了解成型與缺陷形成機制,本文主要針對工研院雷射中心發展之SLM相關預前模擬技術進行介紹,且為了準確描述雷射粉體燒熔的自由表面流體問題,工研院基於光滑粒子動力學進行相關理論建置,藉此協助業者能對SLM相關學理機制有進一步的認識,並利用相關技術創造更多高值化產品。

Selective laser melting (SLM) process is one of the promising metal additive manufacturing technology, but it has some limits as the multi-phase and multi-physics phenomena involved in : phase-change heat transfer due the laser-powder interactions, melting and solidification of metal powder and solid. During the melting process, gravity and coherent forces affect the molten flow behavior and cause some voids, it would form void holes in the build part and thus lower the mechanical strength and quality of the part. Instead of using time and cost consuming trial-and-error method, Computer Aided Engineering (CAE) simulation is the best choice to solve those problems with lower cost. The smoothed particle hydrodynamics with continuum surface force model is applied to simulate the large deformation and motion of free surface flow during selective laser melting. The main purpose of this article is to give a brief introduction of the fundamental physic principles of metal additive manufacturing and the process simulation developed by ITRI.

關鍵詞(Keywords)

金屬積層製造、多物理耦合、光滑粒子動力學

Metal additive manufacturing, Multi-physics coupling, Smoothed particle hydrodynamics

前言

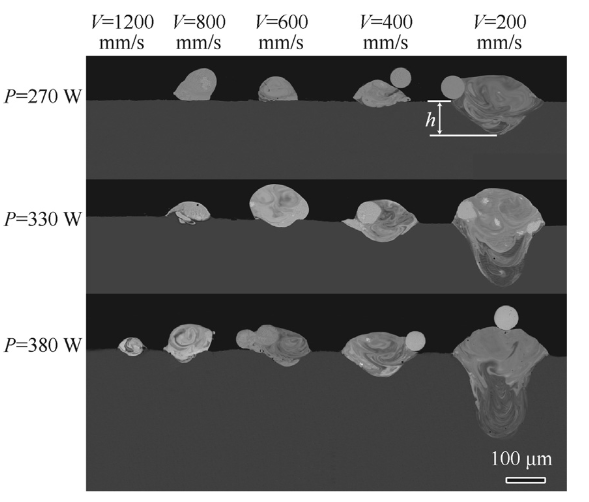

粉床式熔融 (Powder Bed Fusion, PBF) 雷射金屬積層製造加工過程中,雷射會先針對粉體加熱,當粉體溫度高於熔點時,粉體會開始產生熔化,形成融池。而後融池會因毛細力的影響開始凝聚為一個類似半圓球狀的形狀。且燒熔過程中整體冷卻成型機制會同時受到黏滯度(viscosity)、重力(gravity)、浮力(buoyancy)、表面張力(surface tension)、毛細力(capillarity)、馬朗戈尼效應(Marangoni effects)以及蒸發壓力(evaporation pressure) 等物理量所影響,而如圖1所示,不同的製程參數與材料這些物理量亦會有不同的影響結果[1][2]。對於 PBF 製程而言,其所產生的熔池壽命相當的短且低黏滯度。高表面張力結合金屬的潤濕(wetting)能力會使得熔池表面產生穩定且平滑表面,相反地,不穩定的熔池也會因表面張力作用而使熔池產生熔球體(melt ball, [3]),Kruth et al. [4] 曾經利用簡化的理想模型推導出當燒熔長度與焊道直徑比大於 2.1 時,熔池將從穩定的焊道(半圓柱體)轉變為不穩定熔體球(球體),由此可知金屬粉體熔融後所形成的表面張力對液態金屬的成型具有甚大的影響。

圖 1 積層製造成型情況(資料來源:[1])

當粉體溫度高於熔點時,粉體熔化所形成的融池流動是一種不可壓縮的自由表面流體(Free surface flow)問題,透過相關數值模型的建立,可深入了解SLM之多物理耦合的真實情況,並有效進行製程參數研究與最佳化。但此類問題包含了液態金屬與氣體間自由表面的大變形行為,此大變形自由表面難以有效追蹤和捕捉,因此,此類自由表面流動問題的數值模擬一直是計算流體力學領域的一大難題。一般需要利用特殊方法進行自由表面追蹤,計算流體力學傳統自由表面追蹤方法包含(1) Particle-In-Cell (PIC)[5];(2) PIC修正方法-Maker-And-Cell (MAC)[6];(3) Volume-Of-Fluid (VOF)[7]與(4)Level-Set(LS)[8]方法等等。相關特性簡述如下,PCI使用較大的記憶體容量,且只能計算出自由表面的單元(Cell),無法正確的描述自由表面位置,在處理大變形時誤差較大;MAC方法則進行PCI方法進行修正,但仍有計算效率偏低與計算誤差累積問題;VOF方法雖然解決了大量記憶體使用的問題,但因VOF函數在自由表面上未必連續,需要配合高精度的離散格式才可得到較高的計算精度,因此VOF中存在計算效率的問題;LS方法計算時則有質量守恆問題,因此對於複雜幾何區域的適應性較差。

光滑粒子動力學 (Smoothed Particle Hydrodynamics, SPH [9])為一種拉格朗日(Lagrange)觀點下的無網格數值模擬方法, Monaghan[10]於1994年首先利用SPH方法分析微不可壓縮自由表面流體(Weakly-incompressible Free Surface Flow)。由於SPH的自適應性特性,因此離散方程式結構不受任意粒子分布所影響,因此可有效處理具有大變形自由表面特殊流體問題,因此拉格朗日法可避免傳統尤拉(Eulerian)固定網格的扭曲與重新劃分問題。近年來隨著SPH計算精度與穩定性不斷的被改善,此方法已被廣泛應用於工程和科學各領域的應用[11] [12]。

如前所述,雷射金屬積層製造的工作原理是以雷射同時加熱金屬粉體與基板工件,當粉體受熱且溫度高於熔點時,粉體會開始產生熔化在工件的表面形成融池,使基板工件與粉體以熔融方式結合,以達到在工件表面積層材料的目的。積層製造品質會受到相關製程參數與材料性質之影響,如雷射功率、掃描速度、掃描策略、金屬粉末大小有關。因此為了降低試誤法所引起的時間與成本損失,可透過預前模擬方式建立相關製程參數的資訊[13]。為了製造具有足夠機械性能的零件,因此,有必要找到可靠的加工參數並了解它們對最終密度的影響。製程寬裕度 (Process window) 可用於定義積層製造材料的處理參數範圍。

更完整的內容歡迎訂購 2020年02月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出