- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

產品品質是企業追求客戶滿意、提高競爭力的重要指標,生產檢測則是確保產品品質的重要手段,儘管目前市面上有許多視覺檢測(Automatic Optical Inspection, AOI)解決方案可供使用,然而實務上易因寧可錯殺不得誤放之需求,為提升缺陷檢出率而增加特定缺陷種類的資料量,卻導致過度學習(overfitting),讓系統穩定性不佳。為此,團隊已發展虛擬檢測員(Virtual Quality Inspector, VQI)外觀瑕疵檢測技術,可從大量正常影像建立模型,檢測與正常影像差異過大的影像,藉此避免未知的缺陷被分類器誤放,並能整合多種分類器來降低已知缺陷之誤判率,及依據現場作業檢測複判精度動態調整偵測靈敏程度,以維持檢測技術的正確性與穩定性。最後,團隊亦將VQI技術整合至既有AOI設備系統,可代替作業人員自動填入複判結果,利用檢測後之良率分析資訊,串接機器手臂於卷對卷軟板製程進行缺陷標記,達成全自動化之智慧光學檢測作業。

Abstract

Product quality is an important factor for companies to achieve customer satisfaction and to increase competitiveness. Production inspection is therefore an important means to ensure product quality. There are currently many Intelligent Automatic Optical Inspection (AOI) solutions available in the market; however, in practice, defect inspection in the production line generally requires over-kills rather than under-kills to ensure production quality. Increasing some specific class of defect images may lead to model overfitting, resulting the inspection model to be unstable. Therefore, we developed Virtual Quality Inspector (VQI) technology, which combines multiple types of AI models with ensemble learning technique to increase system stability. Furthermore, our team also integrated VQI technology to existing AOI system, which can replace the systems operator and automatically fill in the re-judgment results. And the yield analysis information will be used for defect marking by robotic arm in the roll-to-roll productions, such as FPC (Flexible Printed Circuit) to achieve fully-automatic quality inspection.

前言

台灣電路板產業憑藉完整供應鏈、彈性生產及成本控制等優勢,自2000年起以複合成長率10.7%,2011起全球佔有率突破3成,創下全球第一之佳績。近來產業因產品需求轉向、國內生產缺工、紅色供應鏈崛起及中韓低價競爭策略等因素,台灣產值出現衰退(2015年:5,746億→2016年:5,656億)全球佔有率下降至30%(日23%、韓14%),但2010-2015年複合成長率1.3%,仍為全球第一。觀察2011年至今產品發展趨勢,物聯網帶動穿戴式電子崛起,軟板占比由13.97→22.6%,軟板需求量大增。第5代行動通訊技術亦帶動軟板業需求增加。然而產業面對許多嚴峻考驗,特別是生產缺工、以及品檢標準不一:國內95%廠商須依靠外勞,54%廠商任用外勞比例超過法規。

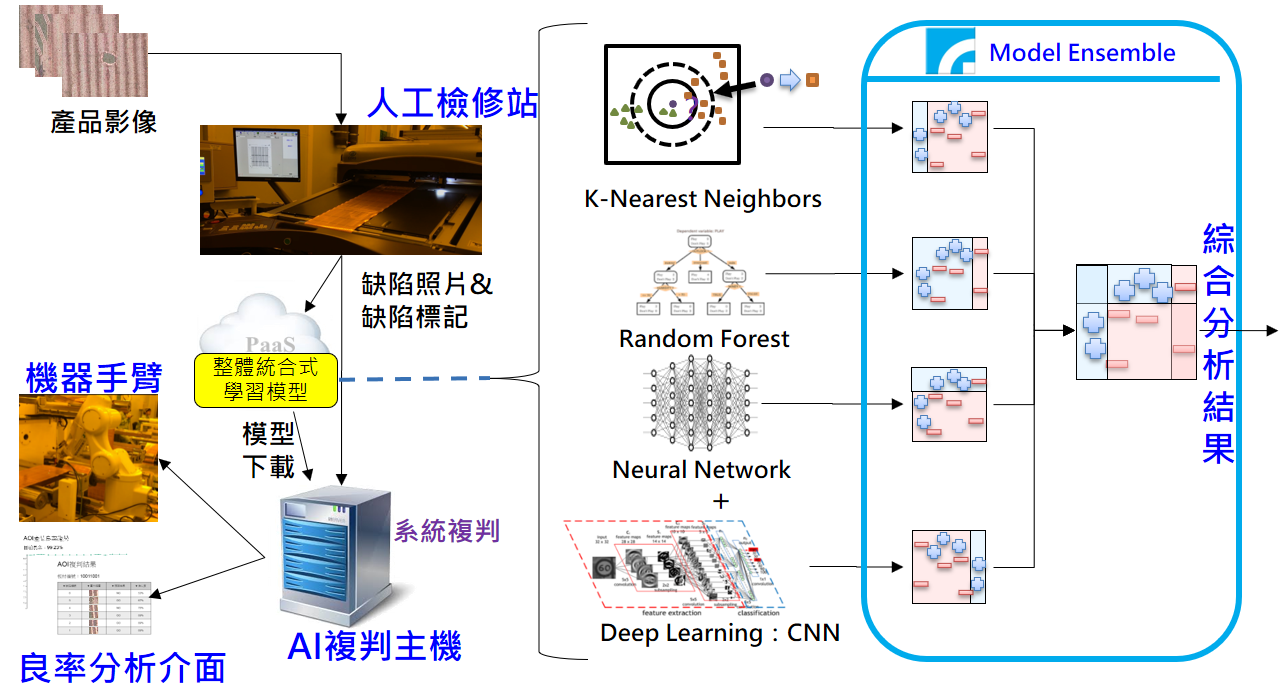

隨著產線的資訊收集漸趨完整,AI技術在產線資料分析應用開始被重視。部分設備商已逐漸導入規則式,甚至進一步導入機器學習相關技術,試圖減少人力檢測的負擔。然而實務上缺陷檢測,通常是寧可錯殺不得誤放,若為提升缺陷檢出率而增加特定種類的資料量,可能導致過度學習(overfitting),使系統穩定性不佳。另外,缺陷影像的收集對當前高良率的生產線來說亦是一大挑戰。我們工研院南分院團隊已發展虛擬檢測員(Virtual Quality Inspector, VQI)外觀瑕疵檢測技術,可從大量正常影像建立模型,檢測與正常影像差異過大的影像,藉此避免未知的缺陷被分類器誤放,並能整合多種分類器來降低已知缺陷之誤判率,及依據現場作業檢測複判精度動態調整偵測靈敏程度,以維持檢測技術的正確性與穩定性。在技術導入軟板業過程中,我們設計一個AI系統複判架構,以整體統合式學習(Ensemble Learning)結合多個、多種檢測模型以提升效果,提升檢測穩定性。在人工複判階段,廠商多備有複判系統供人員填入複判結果,並整合至內部系統。我們整合由複判系統取得畫面進行AI自動複判,代替人員填入複判結果。對於軟板業等卷對卷(roll-to-roll)產品,更整合機器手臂在複判後進行報廢,達成全自動化之AOI複判。為了加速人員觀察缺點發生成因與提前排除良率下降之疑慮,我們提供良率分析介面,監控AI複判模型效能、良率趨勢、並提供視覺化觀察缺點位置分佈,完成全自動化AOI複判的最後一哩路。

AI系統複判架構

過去在人工檢修站,檢修站設備讀取前一站AOI設備以線性掃描器初判之候選缺點位置,採用CCD逐一放大取像,提供人員進一步複判,並填入複判結果於檢修站專用軟體,串回各公司內部良率管理系統進行追蹤。為達成全自動化AOI系統複判之目的,我們設計一個架構,包含導入整體統合式學習技術、整合人工複判設備取得AI複判影像及回填複判結果、整合機器手臂打標報廢不良品、以及開發良率分析介面提供產品狀態追蹤。系統架構圖如圖1。

圖1 AI系統複判架構圖

更完整的內容歡迎訂購 2020年10月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出