- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

因電動車與輕量車近年發展迅速以及消費性電子需求量大增,使得金屬沖壓產值在未來會持續成長。隨著產品日益精細,製造商在產能不減又要維持高生產品質下,沖壓製程監測較過往更加被重視,但如今線上沖壓品質監測系統未臻成熟,因此本研究規劃使用多感測監測沖壓品質與潤滑系統,確保成品維持在一定良率且機台維持良好健康狀態,比起過往更節省人力且品質智慧化控管,能以數位平台監測整個生產系統,因應未來更加蓬勃的沖壓製造產線。

Abstract

In recent years, due to global sales of electric cars and demand for consumer electronics, metal stamping market size was expected to grow in future. As the demand for product properties and high productivity increases, stamping process will play a more important role than before because of the increasing requirements for stamping accuracy. However, there has been no comprehensive stamping online monitoring system so far. Therefore, this study established multi-sensing system for stamping press and lubrication monitoring for lack of complete stamping process and product quality monitoring system in the industry. This approach not only ensures the quality of products and health condition of press but also improves better use of manpower and material resource for the growing metal stamping manufactures.

前言

根據Grand View Research最新報告,至2027年金屬沖壓市場規模預計達到2737億美元,複合年增長率為2.8%,成長原因有部分乃是輕量汽車與電動車產量快速增長帶動金屬沖壓零組件需求提高。根據汽車研究中心(Center For Automotive Research, CAR)報導數據,2018年全球輕型汽車銷量約為9400萬輛,預計到2026年將成長至1.1億輛。汽車/電動車製造四大工藝分別為沖壓、焊接、塗裝和總裝,而沖壓為製程第一道關卡,一般來說車身大部分的零組件皆是沖壓成型,因此沖壓成型品質幾乎就決定了往後焊接與組裝的好壞與否。現今電動車因特斯拉的銷量水漲船高,電動車製造品質在各廠牌競爭下愈加精密,特斯拉去年也提出為了整車輕量化,減少後半車身零組件數量,單靠沖壓成型(Giga Casting)製造後半車體,提高安全性外也提升電耗表現。由此可見沖壓製程的品質把關與產能在未來電動車上至關重要,若沖壓設備發生異狀,將牽一髮動全身,影響後續製造工序甚大。

另一個使金屬沖壓市場成長關鍵為消費性電子金屬外殼需求成長。金屬外殼的時尚性、堅固性以及散熱性使得各大廠牌行動電源、手機、平板電腦和筆記型電腦外殼漸漸以金屬代替塑料,強調環保纖薄也使消費者傾向購買金屬外殼電子產品。在全球COVID-19疫情影響下人們諸多生活習慣受到改變,較過去更加仰賴數位化資訊進而刺激消費性電子銷售量,即使在後疫情時代電子產品對於金屬外殼的需求依舊不會降低。對於消費性電子製造樞紐的亞太地區,沖壓製造商不勝枚舉,在智慧製造的浪潮下未來能將國內沖壓產線提升為智慧化製程監控,減少因停機檢修造成之延誤虧損,提升產能及產品良率使國內製造商在國際更有競爭力。

為提升沖壓智慧製造技術能量,本文將介紹工研院機械所規劃以兩大模組監測沖壓設備與品質以供相關業界參考。其一為使用麥克風、加速規與應變規監測沖壓過程中振動、聲音與力量變化找出與產品瑕疵相關之訊號特徵,使其能線上辨識不良品產出,節省傳統加工廠產品全檢之時間與人力耗損。其二為潤滑系統監測,當潤滑油質劣化時會影響傳動機構作動進而影響整體沖壓品質,監測潤滑油值變化能在機台故障前預先維護,因此本研究將說明如何將諸多潤滑油液監測指標歸納,最後選用清淨度、液位與含水量三種物性,擬安裝相關感測器於沖床油箱中,監測循環油液品質狀況,未來將於試驗場域長期觀察三種指標對於油品劣化之代表性。

沖壓品質監測方法

在2000年後陸續有文獻探討沖壓品質監測,文獻[1]指出力量監測在感測器選用上是最熱門的,但動力計費用太高;而加速規費用低一些但需要強大的計算機才能解析數據;應變規與聲發射(Acoustic Emission)雖然內含許多磨耗資訊,但安裝不方便,需裝在沖頭或工件上,最後作者認為麥克風是價格可以接受又沒有安裝問題以及干擾加工進行的監測方法。文獻[2]使用加速規分三種不同工況量測下模沖壓振動,發現模具出現磨耗或者工件太厚時沖床自然頻率與沖壓激發頻率振幅相對正常工況時有明顯變化。文獻[3]使用Tonnage sensor量測正常沖壓訊號與漏料(missing part)訊號,將應變訊號擷取相關特徵再使用支持向量機(Support Vector Machine)分類,最後能成功辨別出漏料訊號。文獻[4]使用盲源分離法(Blind Signal Separation)處理聲音訊號,能分辨不同沖壓作動形式(沖剪和穿孔),且找到在2 kHz-6 kHz聲音頻段有最多與模具磨耗相關資訊。根據上述文獻回顧可得知目前沖床監測技術還在發展中且未臻成熟,尚未有完整實用方法能檢測產品瑕疵或者沖壓設備異常,因此工研院機械所投入沖床品質監測技術開發,以傳動件、模具和控制單元多方向切入,欲建立一套完整沖壓品質線上監測方法。

1.試驗規劃

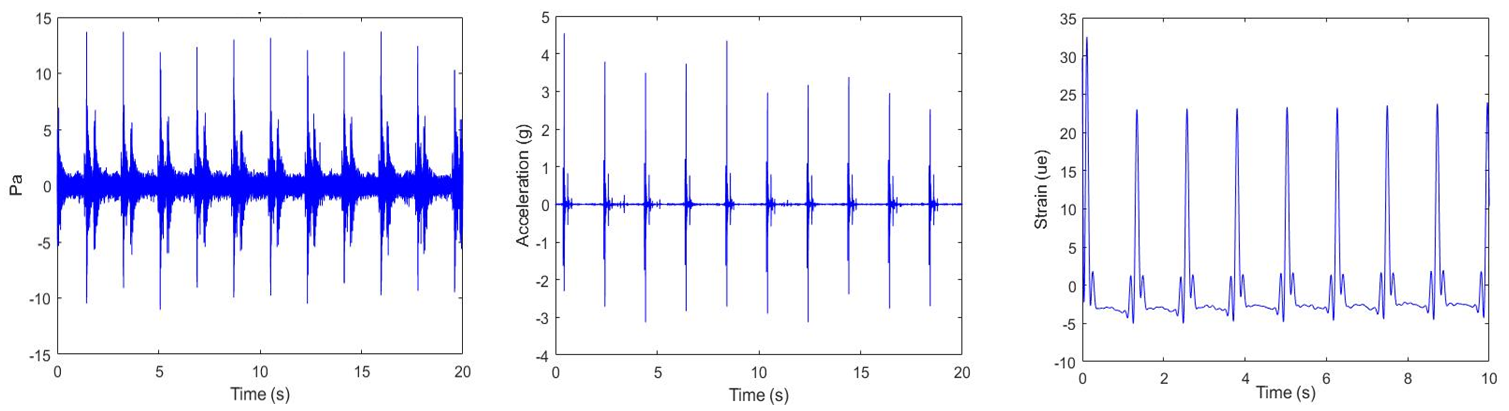

本研究試驗對象為300噸雙曲軸沖床,以連續模沖壓製造馬達矽鋼片,目標為透過多感測器訊號即時檢測出產生毛邊之不良品。根據上述文獻回顧感測器安裝情況,本試驗於沖床周邊、下模具與四座結構柱上分別布置兩支麥克風(PCB 378B02)、六顆加速規(PCB 602D01)與四組應變規(SHOWA N11-FA-2-350-11)三種感測器如圖 1。原本麥克風以磁吸底座架設於沖床牆面,但因沖壓瞬間振動力量過大恐損壞麥克風薄膜,則改以腳架固定於沖床周邊;加速規則量測下模具每一道沖裁關卡之三軸振動訊號;應變規則是量測機台四座結構柱加工時應變情況,進而換算即時沖壓力量,監測是否與設計沖壓力相近,各感測器沖壓時域訊號為連續收集呈現如圖2。

(a) (b) (c)

圖 1 感測器安裝 (a)麥克風 (b) 加速規 (c) 應變規

(a)

(b) (c) (d)

圖 2 (a) 訊號擷取軟體監控頁面 (b)麥克風訊號 (c)加速規訊號 (d) 應變規訊號

更完整的內容歡迎訂購 2021年05月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出