- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

因車體輕量化趨勢,鋁合金板材成形已成為汽車廠的未來技術走向。鋁合金冷沖壓製程已經廣泛應用於國內產業中,但隨著鋁合金的強度提高,成形的困難度也隨之提升,技術發展因此受到侷限。國際上發展出溫熱成形技術以克服成形性、尺寸精度控制等問題。其成形機制與習知的錳硼鋼熱成形機制相差甚遠。本文首先針對鋁合金的強化機制做說明,接著介紹目前國際上溫成形與熱成形的製程與關鍵技術。目前金屬中心已針對不同牌號的高強度鋁合金溫熱成形製程進行初步的研究,本文將有部分初步研究成果可供業界參考。

Abstract

Forming technology of aluminum alloy sheet has become the developing trend of automotive industry due to the demand on lightweight car body. Aluminum cold stamping process has been widely used in Taiwan industry. However, the limited formability at room temperature with increasing strength of aluminum alloy is an issue and thus the development of aluminum alloy forming technology is limited. Warm and hot forming of high strength aluminum alloy has been developed to overcome the dilemmas of limited formability and uncontrollable dimensional accuracy. The mechanism of these forming technology is different from hot stamping of boron steel. The fundamental principle about strengthening of aluminum alloy will be described firstly in this paper. Then the current international development and key technologies of aluminum warm and hot forming will be introduced. Preliminary research on warm and hot forming for different grades of high strength aluminum alloy have been conducted by MIRDC currently. The preliminary research result will be discussed in this article.

前言

汽車輕量化以減少耗油量及CO2排放量是當前的重要趨勢,在各國汽車銷售法令推動之下,國際車廠看好新能源車市場前景,預估新能源車市場規模將持續大幅成長。而車重影響電耗量、動力性能、剎車性能、被動安全性及充電續航里程等,在電池技術未有突破性發展之前,輕量化對於新能源汽車發展顯得更為重要,因此快速帶動對於同時具有輕量化優勢及高強度性能之材料的需求發展。鋁合金材料為汽車輕量化代表性材料之一,其在技術成熟度、減重能力和汽車製造商採用的方便性等方面相較於鎂合金、複合材料等較佳,並且可回收再生,成為當前汽車產業輕量化材料的應用趨勢。全球主要市場分析機構也預測鋁合金板材應用於車輛產業到2025年將會有大幅度的成長。

因應車體輕量化需求,鋁合金板材於車體之應用,已由車身外板逐漸擴增至車體結構件與補強板的應用上。外觀件包含四門兩蓋,僅為外觀品質需求,僅需有抗凹性能即可,因此主要採用5系列及6系列鋁合金為主,5系列之成形性、銲接性、耐蝕性較6系列為佳,在汽車板件運用上多使用5182、5754、5083、5022等。6系列屬熱處理型,可透過車體烤漆時進行時效硬化增加其強度,大幅提升其抗凹能力,適用於需要更高結構強度的外鈑件,6系列用於車身板件為6009、6010、6016、6111、6022、6181等。目前國內AM廠(After market)如東陽、耿鼎、瑞利等以冷沖壓的製程,由鋼轉換成鋁的差異較小,在鋁材成形後的回彈量較難以控制,因此需要較多的時間進行試模以達到產品要求。而車身內加強鈑件及車身結構鈑件兩者需具備車體安全抗撞性能,且為有效達到減重因此需要強度較高的鋁合金系列,如 6系列及7系列,由於強度越高的鋁材,其成形性越差,且尺寸控制不易,因此在6系列與7系列的鋁合金逐步發展溫/熱成形的方式以取代一般冷沖壓。金屬中心在輕量化製程上也深耕多年,針對鋁合金的溫熱成形利用6、7系列的鋁合金板材進行相關基礎性實驗以及具備彎折、引伸、扭曲等零件特徵之S-rail載具進行成形實驗,已逐步建立相關成形參數與掌握製程關鍵。

鋁合金溫熱成形強化機制

鋁合金零件的製程與其強化機制有非常大的關係,5系列主要屬於加工硬化鋁合金,當金屬材料在外力作用下發生變形時,晶粒的形狀也隨著材料外形的變化而變化,並且發生畸變,使得阻礙晶粒的流動,而使其強度和硬度特性顯著提高,強化的程度取決於變形量、變形溫度和材料本身。

而6、7系列熱處理型鋁合金的強化機制要藉由析出強化相來提升強度。其中,影響析出強化型鋁合金強度的關鍵為析出相的狀態,而析出相的狀態包含了析出物尺寸及析出物的分佈均勻性。當析出物在晶粒內析出時,會達較佳的強化效果;反之,析出物在晶界上析出時反而會成為缺陷而使強化效果減弱。

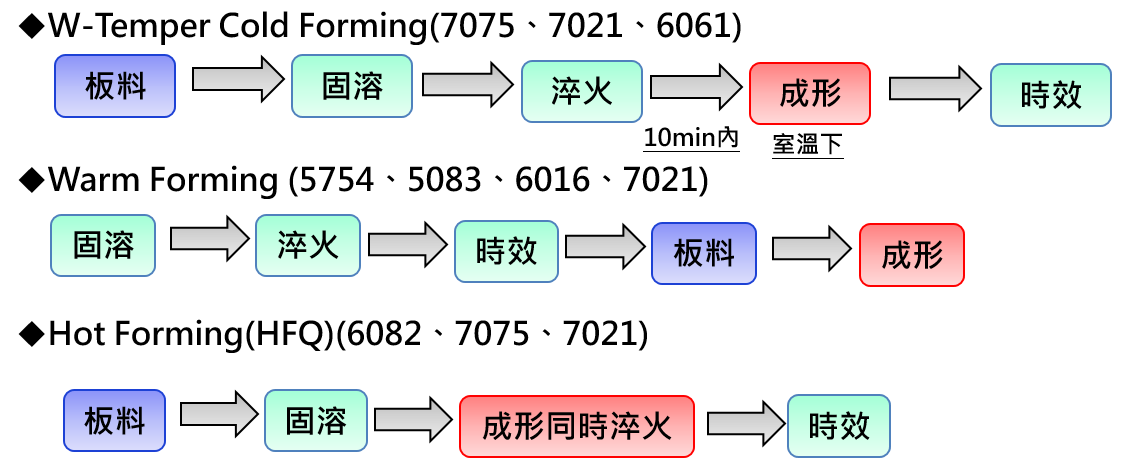

鋁合金溫/熱成形製程中,析出物的狀態會受製程參數影響,而車廠從材料端開始即可選擇不同的材料,包含冷熱軋出來的鋁料、經過退火的或經過固溶強化後的等不同處理方式;材料取得後在溫熱成形製程中又包含許多製程參數,如熱成形的固溶溫度和時間、成形溫度、淬火速率;溫成形的加熱速率、成形溫度;後續還包含時效處理以及烤漆等等需要加溫的製程,在整個流程中材料內的金相組織皆會受到溫度及時間的影響,因此必須綜合考量每個製程環節,因此國際上鋁材及汽車OEM (Original Equipment Manufacture)大廠投入創新製程技術的開發,藉由鋁合金的高溫軟化及析出強化機制,目標為在具備成形性佳的情況下,又可獲得接近頂強度的鋁合金性能,並且在整個生產線的方便性與時效性等綜合考量下,發展出多種高強度的鋁合金成形技術,如圖1所示。可以在固溶淬火後材料還沒時效硬化前進行成形,此狀態下稱為W-Temper,屬於冷成形,或是在材料已經強化後藉由溫成形將材料軟化後成形,抑或是將材料在固溶溫度後,同時淬火強化,節省材料前期做固溶時效的處理費用,即所謂的熱成形。

圖1 鋁合金製程中不同成形與熱處理順序

更完整的內容歡迎訂購 2020年12月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出