- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

由於目前肺炎疫情影響全球經濟活動,2020年工具機消費額將下降15%以上(Gardner Intelligence),為2009金融海嘯以來首次低於700億美元水準,在全球需求下滑的同時,工具機與加工市場勢必追求產品面的差異化,對於整個金屬製造加工業而言,隨著新產品的不斷求新求變,加工變得越來越複雜,要求的穩定程度也越來越高,例如加工時常發生切削振動、精度誤差、斷刀及碰撞等問題,輕者表面紋、精度不佳及效率低落等問題,重者設備損耗而迫使產線停機,技術難度越來越高,產品的生命週期卻越來越短,有鑑於此,需透過工具機機邊運算系統(Edge computing system)的開發與運用來滿足客戶需求,透過智慧方案協助業者掌握核心自主能力,透過模組整合應用加速業者於全球工具機市場的佈局,共創國內工具機產業的新藍海。

Abstract

As COVID-19 crisis affects global economic activities, global machine tools consumption shrinks more than 15% in 2020 (Gardner Intelligence) for the first time with decrease below 70 billion US dollars since 2009 financial crisis. In the meantime, the machine tools and processing market are dedicated to pursue product differentiation. With continuous innovation and changes for new products, processing has become more and more complex, and the stability requirement has become higher and higher to entire metal manufacturing and processing industry. For example, cutting vibration, accuracy error, and tool breakage often occur during processing causing surface texture, poor accuracy, and production inefficiency or even shut down production lines. While technical difficulty is getting higher and higher, product life cycle on the other hand is getting shorter and shorter. To solve these problems, it is necessary to meet customer needs through developments and applications of the Edge Computing System based on smart modules. Assisting the machine tools industry with smart solutions to master the core autonomous capabilities can be archieved through integration and applications of the modules to accelerate deployment in the global market and to create a new blue ocean in the domestic machine tools industry.

前言

美國設備製造商協會(AEM) 於2020年認為,5G與智慧製造(Smart Manufacturing)、網路安全(Cybersecurity)、預測性維護(Predictive Maintenance)與穿戴式(Wearable)等相關技術已成為主導製造業發展的關鍵趨勢,尤其在工業領域中有效維護設備更是製造成功的關鍵。在邁向工業4.0時代,利用預防性維護分析製程中收集到的資料,並於設備故障前找出潛在問題即時解決,將能有效預測故障、減少作業中斷,進而支援即時最佳化維護作業,延長設備壽命。因此製造商必須掌握與了解所有的設備,收集與累積大量的設備運作即時資料,才能產生有效的預測性維護模型,預測越精確前置時間便能越短。

本文將介紹機邊運算系統應用於工具機智能加工監控,其中包含智慧熱監控補償以及智慧振動監控與參數調變兩大功能,透過機邊即時進行訊號擷、特徵運算與狀態判斷,達成溫度與振動的即時監控與調變補償。在溫度監控功能,可設定主軸馬達與軸承或是機台端元件的過溫度保護,而主軸在運轉與加工過程中,因熱產生的熱變位現象會造成工件形狀精度誤差(Form Error)產生,熱變位補償功能乃透過主軸與機台結構上之溫度感測器訊號,以智慧熱補償模型計算各軸向的熱變位量,再利用控制器各軸向移動功能進行精度補正,以降低機台整體熱變位誤差,如同航太加工與模具加工之高產值工業領域,可透過智慧模組的整合應用來減低生產成本與提高產能。此外,因為工具機主軸的振動大小往往會反映主軸的健康度與加工的品質,因此本單位開發智慧振動監控功能,可於每日機台熱機時,計算主軸健康度,讓加工者可以了解機台狀態,提早預知保養時程;本功能亦可即時監控加工振動與負載,結合AI演算法,調變加工參數,穩健加工品質。

智慧熱監控補償模組

1.智慧熱監控功能

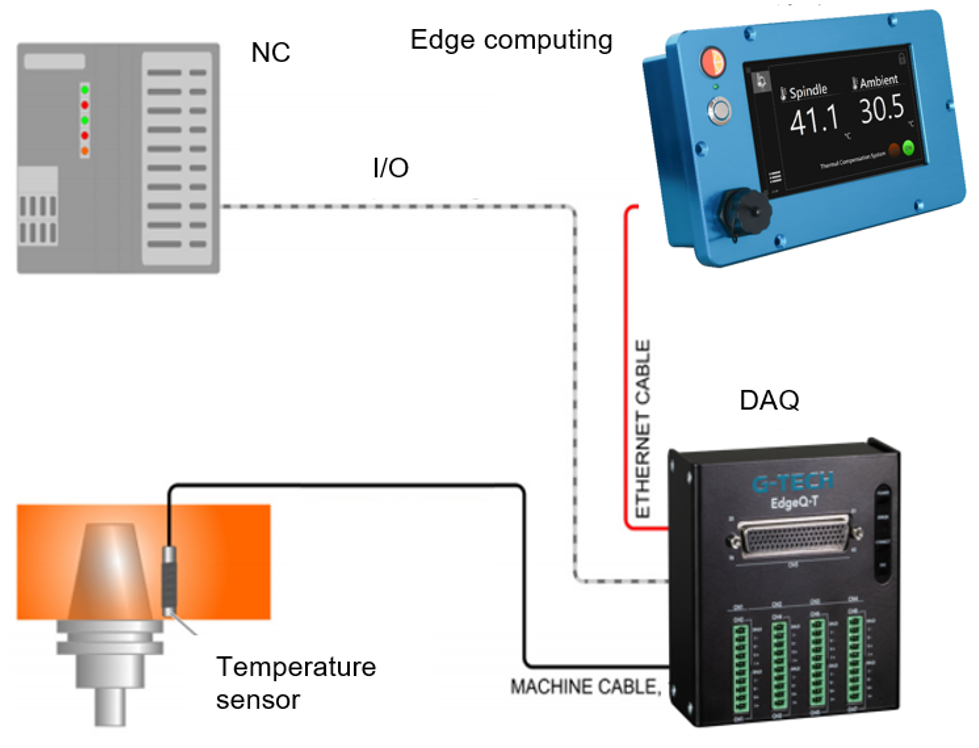

機台主軸溫昇與環境變異將造成加工精度不良為最大主因,使用者可設定佈置於主軸軸承處之溫度點位與環境溫度點位,並與NC機台利用I/O溝通,透過可視化介面了解目前溫度資訊如圖1所示。

模組提供溫度設定保護介面如圖2,透過溫度感測器佈署欲監控的位置,可設定溫度監控等級10組,重要部件處可設定溫度警告與保護機制,例如內藏式主軸處於24k rpm急速運轉時,軸承溫度介於41.3~41.8 ℃之間,故可設定當溫度超過42.0 ℃時,透過I/O訊號功能,可輸出一訊號給PLC,使工具機控制器產生一警告提醒使用者注意功能,或是當主軸軸承潤滑異常溫度突然超過設定值時,直接輸出警報訊號,讓主軸馬上停止運轉,以防止主軸毀損或導致更重大的損失。

2.補償模組功能

為了有效解決熱誤差,需透過補償的技術來降低誤差產生;一開始先量測機台內部的溫度及主軸轉速等數據,數據分析方面是以多重演算法

圖1智慧熱監控示意圖

圖2 溫度保護畫面示意圖

更完整的內容歡迎訂購 2021年03月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出