- 回首頁

- 機械工業雜誌

- 歷史雜誌

AGV派車系統之交通管理概論

作者 王俊勝 、邱郁茹

刊登日期:2021/08/01

摘要

交通管理對於無人搬運車派車系統至關重要,產業界與學術界眾多團隊研究與建立交通管理方法,希望在保有高運載效能情況下解決交通堵塞問題。本文將介紹目前交通管理技術,部分交通管理邏輯已經於產業界實際使用。本文亦會簡述AGV派車系統架構,同時說明如何調配無人搬運車執行任務。

Abstract

The traffic control plays a very important role in the automated guided vehicle dispatching system. Many industrial and academic teams have developed and built traffic control algorithm hoping to resolve the problem of traffic congestion and at the same time to maintain the best route with high efficiency. This article introduces several current traffic control algorithms and some of these methods have already been implemented in the industry. It also specifies the dispatching system architecture and explains how to allocate the automated guided vehicle to execute the task.

前言

工業4.0已是全球發展趨勢,製造業無不積極佈局數位轉型。無人車搬運系統(AGV System)的導入為首要工作,能有效減輕人員勞動並提升生產效率。過去幾十年間,無人車搬運系統已普遍運用於汽車、半導體、3C電子、鋼鐵、食品加工、醫務與自動倉儲系統等各相關產業。依據GIA(Global Industry Analysts)研究報告指出:全球無人搬運車系統市場規模在2021年將達到39.5億美元,其中自動倉儲系統應用產業創造了最大收益,約佔總體的42%左右[1]。

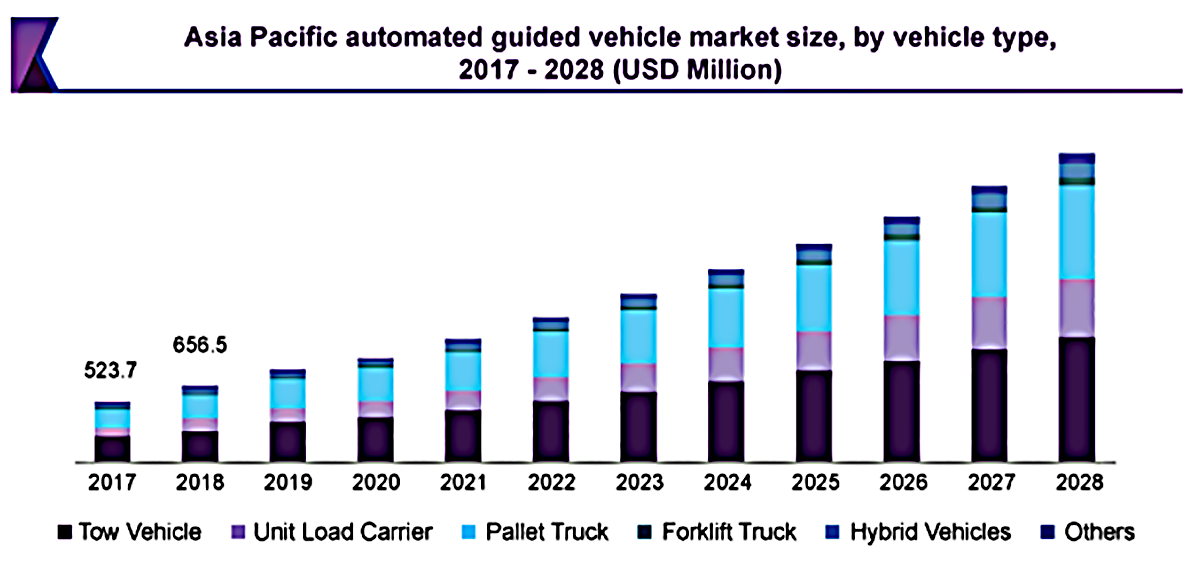

無人搬運車因應各種場合之運載模式,可分為拖曳式(Tow Vehicle)、堆高機式(Forklift Truck)、乘載式(Unit Load Carrier)、拖板車式(Pallet Truck)以及複合動力式(Hybrid Vehicle)等形式。圖1為2017年至2028年各種無人搬運車形式之市場規模趨勢圖[2]。其中以拖曳式與拖板車式之AGV市場規模最大。無人車搬運系統在設計上大致可分為四個重點,分別為車型結構、導引方式、物料管理(Material Control System, MCS)與派車系統(Dispatching System, DS)。車型結構設計與運載需求息息相關,包含物料載重、生產設備接合方式、環境條件與潔淨度要求等;而導引方式之選擇則著眼於環境條件、定位精度與建置成本等考量,一般來說,無軌式導引之建置成本會高於有軌式導引,且無軌式導引若使用雷射定位之技術手段,還需考量現場環境條件是否可配置反光片,但在環境變動之使用彈性上,無軌式導引優於有軌式導引[3][4]。物料管理之導入有助於無人搬運車系統與製造執行系統( Manufacturing Execution System, MES )或企業資源規劃系統( Enterprise Resource Planning, ERP)進行溝通整合,進而控管生產流程或倉儲物流。派車系統是多台無人搬運車運行的控制核心,能依現場站點呼叫或系統派車需求進行多車路徑規劃,適宜的交通管理能降低系統會車次數與會車等待時間,進而提高無人車搬運系統運載效率。

圖1 2017年至2028年AGV市場規模趨勢圖[2]

由左而右之各形式AGV依序於趨勢長條圖中由下而上呈現

在無人車搬運系統市場規模持續增長的同時,如何提高其運載效能一直是相關業者努力的目標。實務操作上,通常是以優化派車系統的交管邏輯為主要技術手段。著眼於此,本文將先探討派車系統架構,逐步說明開發過程需建立的關鍵技術,接續分析當前交通管理常用的各種方法,最後提出優化改善建議。

AGV派車系統

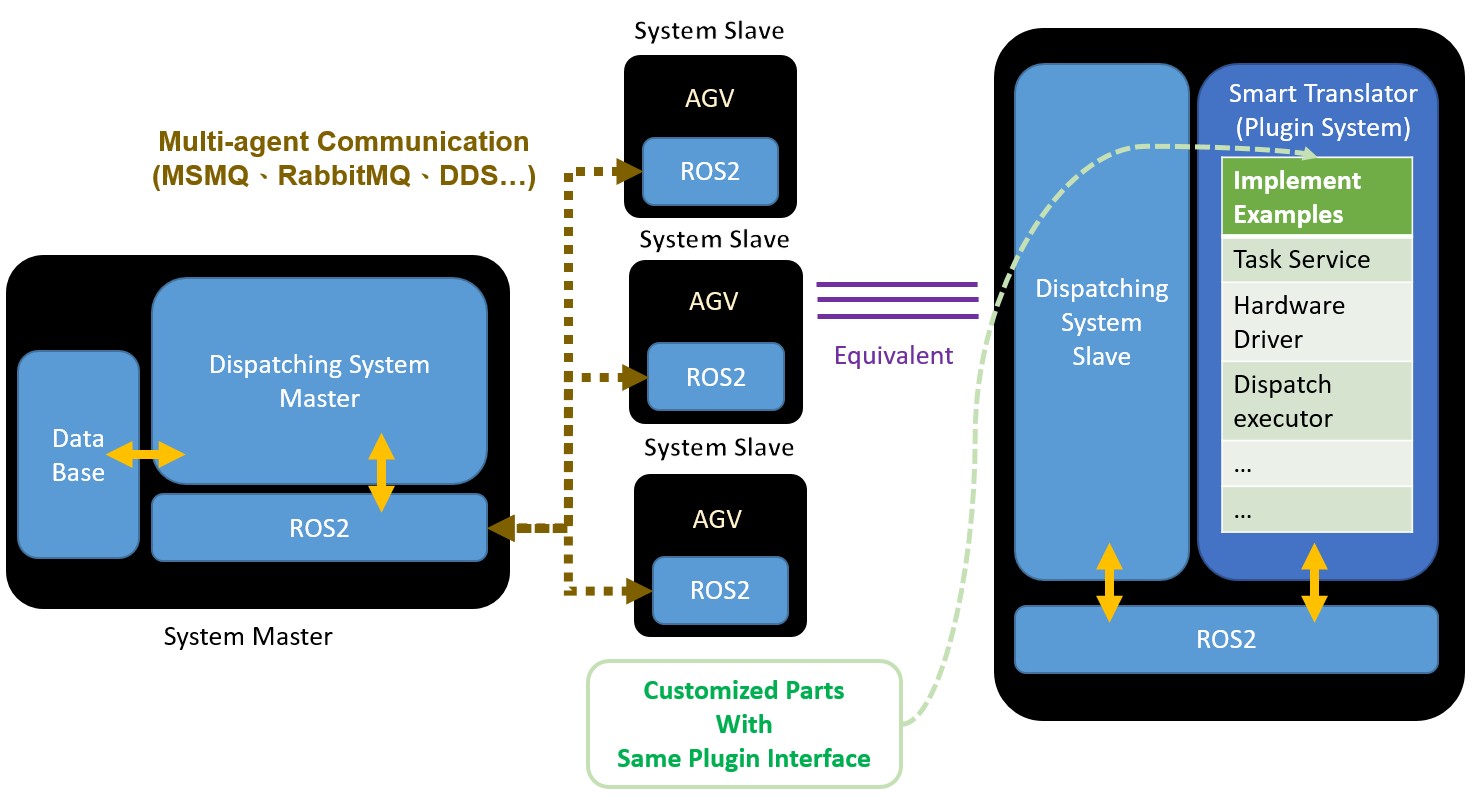

AGV派車系統架構如圖2所示。有三個技術開發重點,分為主控統合管理(Dispatching System Master)、僕端車載管理(Dispatching System Slave)與多車通訊機制(Multi-agent Communication)。分述如下:

圖2 AGV派車系統架構

1.派車系統之主控統合管理

主控統合管理系統將接收物料管理系統(Material Control System, MCS)傳送過來的物料搬運指令,指令通常包含物料種類、搬運起點與搬運終點等訊息。系統會據此進行AGV任務配對的工作,搬運起點、搬運終點與多車動態路徑等資訊會同步傳輸到所有AGV,所謂多車動態路徑是指所有AGV即時行走的路徑資訊。接著AGV裝配之僕端車載管理系統會進行代價函數(Cost Function)[5]計算,並將計算結果回傳給主控統合管理系統,當得出之代價函數數值越高,代表此AGV較適合進行此搬運任務。一般來說,當廠區通訊品質良好,AGV數量不多的情況下,多車路徑規劃會由主控統合管理系統處理。但實務上,廠區因有電機傳送設備或其它訊號阻隔因素影響,通訊品質通常不佳。若先在主控統合管理系統中執行所有AGV路徑規劃,再將運行路徑發送給對應之AGV執行任務,將會發生系統延遲問題。故主控統合管理系統僅負責發佈多車動態路徑,由每台AGV自行下載後各自演算運行路徑。多車行進間若發生路徑衝突,將會透過交通管理機制進行排除,交通管理的運作方法將於下章節進行說明。基本上主控統合管理系統都會配備資料庫,用以儲存AGV回報之狀態(Status)與警示(Alarm)資料、系統地圖資訊與多車動態路徑等。

更完整的內容歡迎訂購 2021年08月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出