- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

本研究使用商用計算流體力學軟體ANSYS-CFX,搭配專門生成旋轉機械動網格軟體TwinMesh,建立無油型雙螺桿膨脹機模型進行模擬。透過復盛股份有限公司提供之雙螺桿壓縮機,將其反轉作為膨脹機使用,模擬工作流體隨著轉子轉動,在膨脹過程的流場變化並計算輸出功等參數,同時分析效率表現。工作流體選用冷媒R-134a,以3bar的壓力經由轉子腔體膨脹後以1bar的壓力由出口處排出,轉速則設定為3600轉/分鐘。結果證實若入出口壓力比與內容積比沒有互相匹配時,將導致機器等熵效率下降。

Abstract

In this study, the commercial computational fluid dynamics software ANSYS-CFX is used, in conjunction with a dynamic mesh software TwinMesh for rotating machinery, to investigate an oil-free twin-screw expander. From the twin-screw compressor model provided by Fusheng Co., Ltd., the flow field change of the working fluid during the expansion process with the rotation of the rotor is simulated, and the output power and performance are analyzed. The working fluid is refrigerant R-134a, which expands through the rotor cavity at an inlet pressure of 3 bar and is discharged through the outlet at a pressure of 1 bar. The rotating speed is set at 3600 rpm. The results prove that: if the inlet and outlet pressure ratio does not match the internal volume ratio properly, the isentropic efficiency of the machine decreases.

前言

近年來,全球的石化燃料過度被開採,能源供給上逐漸供不應求,人們便積極地開發再生能源,包含地熱發電、廢熱回收、太陽能發電等等。根據工研院2016年的調查[1],在台灣低於230°C的低溫廢熱占全部廢熱比重70%以上,其發電潛力最高可達0.73GW,然而這些低溫廢熱再利用相對困難,過去經常被捨棄,因此開發低溫廢熱回收技術變成為解決能源危機的重要課題。目前最成熟的廢熱循環為有機朗肯循環(Organic Rankine Cycle, ORC),隨著雙螺桿壓縮機技術成熟後,人們將其反向操作,作為膨脹機發電。雙螺桿膨脹機與其他容積式膨脹機相比,具有更高的等熵效率、可容納更高的膨脹比(通常為2-10)、可運轉於高轉速的狀態等優點[2, 3],因此廣泛應用於ORC中。在許多研究中,作者時常假設膨脹效率為單一數值進行分析,但實際上膨脹機會隨著入出口的壓力,產生不同的效率。透過數值分析,我們可以模擬流場的變化及實際的膨脹效率,以計算更精確的輸出功及熱效率,避免過度高估,同時節省架設實驗的成本。

1934年Lysholm提出的非對稱螺桿壓縮機理論,為雙螺桿膨脹機的發展奠定了基礎[4]。1952年H.R. Nillsen 獲得雙螺桿膨脹機的發明專利,但直到了1970年代,因為能源危機的爆發,才逐漸受到關注。美國水熱發電公司將兩台螺桿壓縮機改造成膨脹機,並在加利福尼亞和墨西哥進行實驗,證實了雙螺桿膨脹機的應用。為了提高發電效率,伴隨著CFD的發展,針對雙螺桿CFD的研究陸續被提出。雙螺桿膨脹機工作主要可分成三個階段,分別為吸氣、膨脹、排氣。吸氣過程,高壓工作流體流入轉子腔體中,流體驅動公轉子呈順時針旋轉,造成齒間容積不斷擴大,直到吸氣過程結束。吸氣結束後,高壓流體開始膨脹過程,工作流體溫度持續降低,同時透過軸承產生輸出功。最後流體到達轉子末端,當轉子連接排氣孔時,排氣過程開始,低壓流體流出,轉子體積逐漸減小至零,排氣過程結束,完成工作週期。

Papes等人[5]針對雙螺桿膨脹機應用於ORC循環以數值模擬方式進行研究。轉子的網格使用SCORG軟體建立,工作流體為常用於廢熱循環之冷媒R245fa。膨脹比範圍由六至二,研究結果發現,當膨脹比為6時,可輸出功約7.14 kW。針對膨脹機內部洩漏進行分析,發現隨著膨脹比越高壓力差越大,工作流體的洩漏越多。

由於僅有少數工作流體適用於理想氣體狀態方程式,因此陸續有學者提出不同狀態方程式求解流體的物理性質。Rane等人[6]選用真實氣體資料庫REFPROP及不同狀態方程式,透過模擬雙螺桿膨脹機,比較不同氣體模型的結果差異。模型轉子為4齒對5齒,膨脹比為4.5,工作流體選用R245fa,並以1500轉/分鐘轉速運轉。比較結果後無論是質量流率亦或是輸出功,狀態方程式所求出之結果與REFPROP差異非常小,皆低於1%,但在計算花費時間卻差異非常大。相較之下使用狀態方程式可獲得相當準確的結果,同時節省模擬資源。

在Zhu等人[7]的文獻中,顯示內容積比(Built in expansion ratio)與實際膨脹比(PI)為影響膨脹機效率最大的因素之一。無論PI大於內容積比或小於內容積比皆會造成等熵效率下降,特別是在PI小於內容積比時,等熵效率下降的幅度特別快。內容積比由雙螺桿轉子的幾何尺寸決定,因此不同轉子具有不同內容積比。當內容積比與實際膨脹比不同時將產生能量損失,可簡單分為三種情形,分別為理想膨脹、過膨脹及欠膨脹。若設定之出口壓力低於理想出口壓力,當轉子內之容積與排氣孔連通時,容積內的流體會在進入排氣孔的同時降壓至出口壓力,換言之,流體過度膨脹,故稱此過程為過膨脹。若設定之出口壓力高於內容積膨脹壓力,即理想出口壓力,當轉子內之容積與排氣孔連通時,容積內的流體的壓力會從理想壓力上升至設定之出口壓力,此過程則稱欠膨脹。以P-V圖進行分析,過膨脹及欠膨脹時皆會產生能量損失,造成效率下降,若想獲得最高的效率,須選擇匹配內容積比之邊界條件。

模型設定

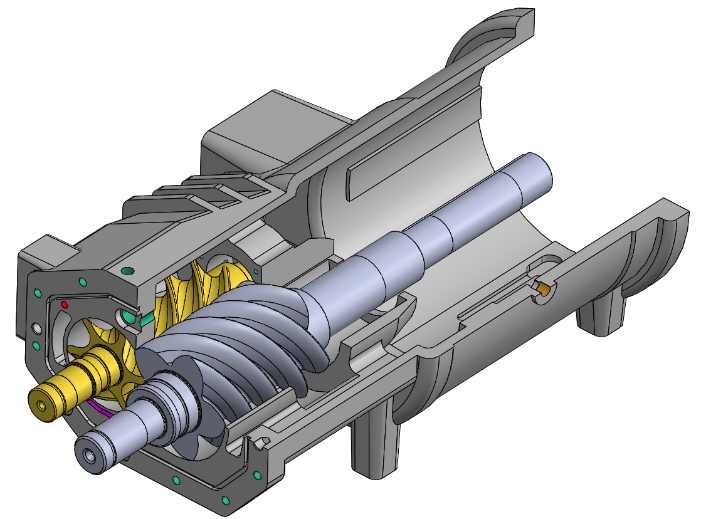

雙螺桿膨脹機由復盛股份有限公司提供,包含機殼、公母轉子圖檔以及模擬用之轉子旋轉動網格。計算流體力學的研究方法將使用商用軟體ANSYS內建模組完成。首先利用SpaceClaim繪製流體區域,並檢查是否有缺失的面或交界處是否完整重合。使用網格切割Mesh模組建立除了轉子外之靜止區域網格,並與轉子旋轉動網格合併,匯入CFX模組後選取適合之求解模型與邊界條件。最後再透過模擬之結果,分析流場各區域之物理現象。

1.流體區域模型

本研究專注於流場分析,故在繪製流體區域時將適度簡化模型,刪除馬達電機、軸承等部分,模型可簡單分為吸氣端、工作端、排氣端、機殼等四個部分。進、排氣端與機殼之三維模型圖檔,如圖1所示。運用ANSYS SpaceClaim 模組中的Volume Extract 功能,以布林法(Boolean)的方式生成進、排氣端的流場,並檢查是否有破損的面或為重合交界處。轉子輪廓尺寸由廠商提供,公母轉子為五齒對六齒,轉子長度為167mm,公母轉子半徑分別為69.3mm及56mm。

圖1 雙螺桿膨脹機固體機殼三維模型圖

回文章內容列表更完整的內容歡迎訂購 2021年10月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出