- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

多軸工具機於生產過程進行檢測與校正的常用市售量測儀器,皆僅能產生量測數值與量測趨勢曲線,使用者往往多以人工方式將量測所得之誤差資訊,以手動方式輸入至控制器廠內補償表。隨工廠數位化層次提高,本研究結合工業技術研究院量測技術發展中心研發之可攜式連續角度參考標準件(PoCAS),以統一的資料交換格式與全球既有的SI單位制度為基礎,使用可延伸標記式語言(Extensible Markup Language, XML)作為共通的數位資料交換格式,訂定資料交換架構,使得IoT(物聯網)內傳遞之計量資料皆可具備“數位校正報告(Digital Calibration Certificates, DCC)”之功能,供業者於機台交予客戶端用的調機後證明文件。

Abstract

The commercialized measurement tools used in multi-axes machinery equipment for product inspection and calibration can only generate measurement data and data trend; and the users normally import the measurement errors manually to a compensation table built in the equipment controlling system. As an increasing need for data digitalization, ITRI Precision Mechanical Metrology Research Laboratory develops a portable continuous angle standards (PoCAS), which is based on a unified data exchange format and global SI unit. The Extensible Markup Language (XML) is used as the common digital data exchange format to establish data exchange framework, so that the quantified data delivered within IoT are equipped with a function to generate Digital Calibration Certificates (DCC), which allows the vendor to offer as an equipment certificate for customer validation.

前言

台灣製造業目前正處於第四次工業革命的開端,亦即工業4.0。其核心在於結合物聯網、人工智慧與大數據分析等技術,以虛實整合系統(Cyber-Physical System, CPS)的概念,將加工製造、量測過程等資訊帶入數位領域。針對此趨勢,各國國家計量研究單位已紛紛提出相關計畫與措施。例如,德國聯邦物理技術研究所(Physikalisch-Technische Bundesanstalt, PTB)提出的EMPIR計畫17IND02 “SmartCom”[1],則以數位化品質基礎建設(Digital quality infrastructure)為目標,針對計量資訊(包含量測資料)建立共通的數位資料交換格式,進行量測設備的校正追溯以滿足符合性評鑑機制,或是後續的市場監督管理,藉此確保未來法定計量管理和物聯網(IoT)中數位化計量資訊之相互可操作性。

此外,由英國國家物理實驗室(National Physical Laboratory, NPL)與PTB共同提出的研究可知[3],校正報告 (Calibration Certificates) 在不久後的未來,將以電子文件方式取代紙本發行,電子化的DCC在滿足ISO 17025與追溯性的條件下,可即時交付客戶端提供使用,客戶端可經由螢幕觀看與正本相符之副本;從EMPIR計畫中SmartCom成果中發現,目前DCC可以符合ISO 17025,且此報告會基於XML形式來呈現,也就是以XML語法,呈現出校正後的數據,此數據包含依據ISO GUM所估算的不確定度,與使用SI Unit輸出,也可因應客戶端(測試實驗室、校正實驗室、檢測單位、或校正單位)要求作公英制轉換,當然數據轉譯的過程,必須是透過軟體自動轉換,避免手抄的人為錯誤或竄改;另外為了安全地送到客戶端讓客戶使用,近年持續加強數位安全性,比如身分驗證、軟體安全性,由於是以XML形式來呈現,可讓機器易讀,且若格式統一,預期也可推廣至工業4.0[4, 5],或物聯網(IOT)等未來的數位計量工作上,很快取代紙本的校正報告 (Paper Calibration Certificates, PCC)[6, 7]。

然而,透過網際網路傳傳遞校正/量測資料的過程中,需考量適合級別的安全性,且DCC未來也會隨物聯網的發展而使機器能接收,就軟體驗證而言,目前可參考國際間現有之規範,如:OIML D31:2008軟體控制之量測儀器及歐盟法定計量 WELMEC 衡器型式認證相關測試規範(7.2)。上述兩項國際規範為針對控制量測裝置或系統的計量相關軟體(Metrology Relevant Software)進行規定。由於軟體的運行及有效性將影響量測品質,因此必須經過適當驗證,所以國際上之相關單位皆提出指引供需要人員參考使用。但目前無論是國際法定計量組織 (Organisation Internationale de Métrologie Légale, OIML)或歐洲法定計量組織 (WELMEC),都尚未針對透過網際網路或IP (Internet Protocol)位址傳輸方式提出驗證指引,這也是目前國際各計量單位仍需努力補足之處。

因此,隨著工具機控制器數位化技術的發展,本研究發展一套工具機控制器補償人機介面,藉由結合工業技術研究院量測技術發展中心研發之可攜式連續角度參考標準件(PoCAS),使用可延伸標記式語言(Extensible Markup Language, XML)作為共通的數位資料交換格式,並以西門子840D sl之控制器做為參考對象進行旋轉軸角度定位誤差參數之補償,有效簡化工具機機台之補償程序。期望此技術之提出可在未來擴充至各大控制器品牌如發那科、海德漢及三菱等。

研究方法

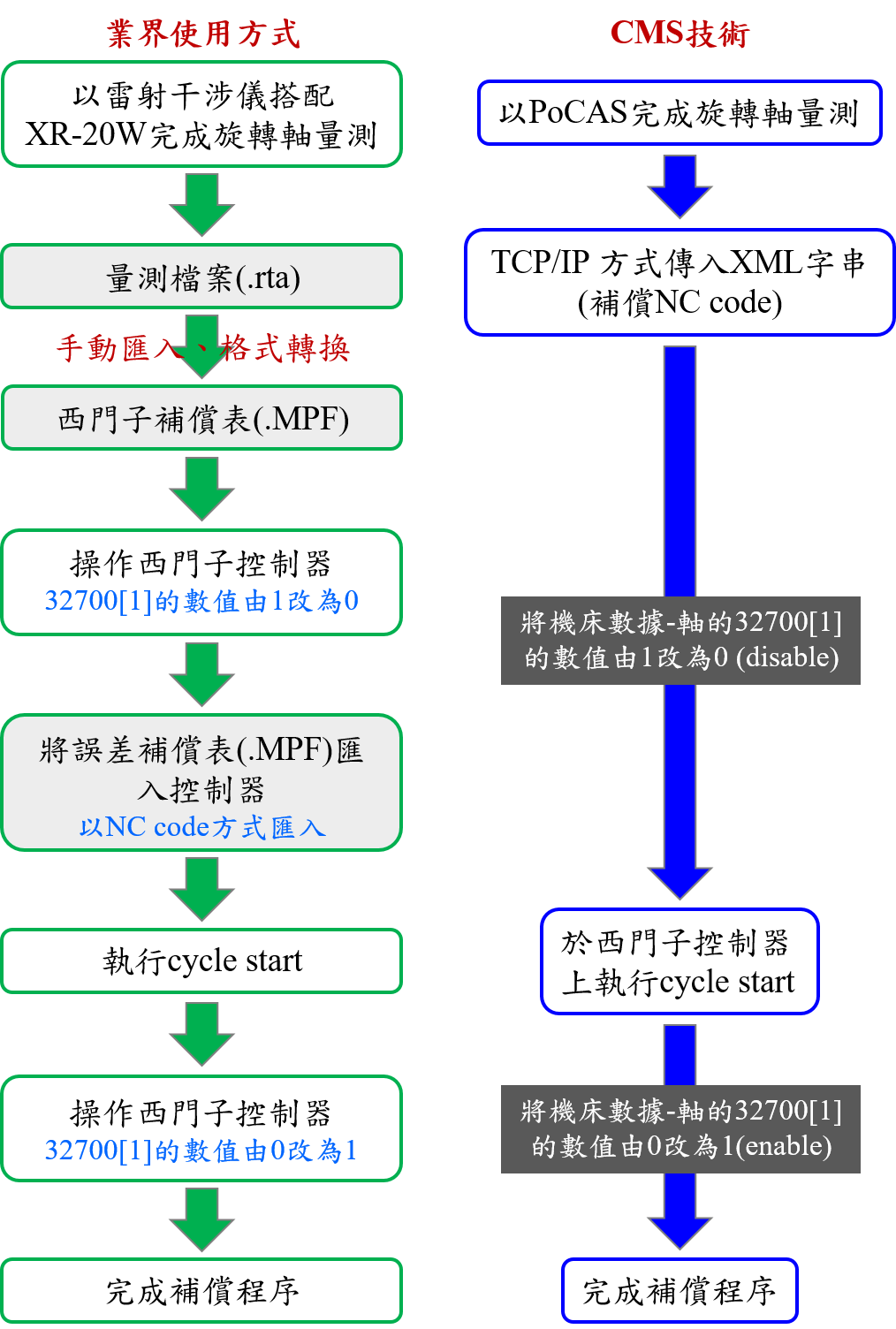

因應數位化轉型及智慧製造的趨勢下,為了配合國內製造業與計量技術發展的需求,欲利用數位化計量資訊以實現品質管理。運用統一的數位資訊交換格式,建立資料交換架構,使得IoT內傳遞之計量資料皆具備“數位校正報告(Digital Calibration Certificates, DCC)”之特性,使各種硬體設備可在滿足計量追溯的情況下,直接使用該數位化資訊,實現如即時補償、修正等功能,並能在符合現有的國際校正追溯體系下,達成線上校正並協助品質管理等。以工具機產業為例,目前仍多以手動方式將誤差參數輸入至各廠牌之控制器參數補償表中。為詳細說明業界常用手法與量測技術發展中心(CMS)提出技術之差異性,以圖1表示兩種方法之旋轉軸誤差補償流程。首先,圖1(a)為業界目前進行旋轉軸誤差補償之流程,仍人工方式進行精度量測,再將量測檔案轉換為特定之補償表格式後,以NC code方式將補償值匯入至控制器的參數補償路徑完成補償程序。然而,本計畫提出之技術,如圖1(b)所示的「自動判定補償值寫入路徑」之操作程序,在使用PoCAS進行旋轉軸角度定位誤差量測後,直接將XML格式的量測資訊匯入至工具機控制器中進行參數補償,大幅簡化傳統過程的繁複轉檔程序(.rta→.MPF→NC code)。此外,將使用XML標記式語言做為傳送及攜帶量測資訊之檔案格式。

(a) (b)

圖1進行旋轉軸誤差補償之流程,(a)業界、(b)CMS技術

更完整的內容歡迎訂購 2021年10月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出