- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要

現今的工廠自動化產線,對品質要求嚴苛,且訂單少量多樣、交貨時間緊迫,製造業管理者需快速提升工廠產品品質與良率、準時交貨、維持高生產效率,同時保有適當庫存的水平,才能延續企業競爭力。因此製造執行系統(MES)的整合與效果更顯重要。本文針對智慧製造執行系統的可能架構,與搭配的製程優化技術在加工產線中的效益,作一深入而完整的介紹。

Abstract

Current factory’s automated production lines have strict quality requirements. With small and diverse orders and tight delivery time, the manufacturing managers need to improve quickly the quality and yield of factory products, keep delivery on time, and maintain high production efficiency and proper inventory levels to remain the competitiveness of the enterprise. Therefore, the integration and effect of Manufacturing Execution System (MES) are more important. This article gives an in-depth and complete introduction to the possible architecture of the intelligent manufacturing execution system and the benefits of process optimization technology in the machining process.

前言

製造產業近年來面臨許多挑戰,包括工廠設備缺乏標準化的通訊介面、既有設備智慧化程度低,以及既有系統資訊化程度不足等問題,因此提升工具機於聯網平台應用的多樣性及獨特性,以滿足多元產業不同類型的客戶需求,並且將設備智慧化、資訊數位化、智能可視化,成為產業首先面臨及處理的關鍵議題。擁有高效整合IT (資訊科技)、OT (操作科技)、CT (通訊科技)垂直整合建置能力,透過設備監控、預測修護、製程最佳化等應用,來提高製造體系運作效益與生產彈性,減少整體生產成本,進而實現創新商業模式將是產業未來致勝關鍵。本文提出智慧製造執行系統的可能架構,用以自動化產線監控與資料擷取,內容包括設備監控管理系統、人員電子化報工系統、整體設備效率(OEE)可視化模組、自動化產線監控模組及員工帳號權限管理模組[1]。

另外,要提升生產設備的效率,調機技術是一門必備且重要的專業知識,除了要對控制參數的類別、作用有深入的了解,還要能兼顧機械結構的動態特性,目前世界上一些工具機與控制器大廠,皆有發展自己的自動調機技術。本文提出可彈性依操作者切削設定,建構調整參數類別與特性的方法,以此方法搭配軟體的自動調整程序,可以快速將軸向動態誤差、幾何精度收斂至目標值,大幅提升機台的動態性能與工件切削品質。自動化產線中,為了改善效率,需在規劃生產排程時,將工件加工時間納入計算,然而實際進行加工以紀錄加工時間,不僅耗時,且不同機台參數的影響程度不容忽略。若以模擬方式預估加工時間,不但大幅縮短測試所需時間,且可以隨不同需求任意改變加工程式及參數,使生產排程具有很大的彈性[2]。

智慧製造執行系統之架構

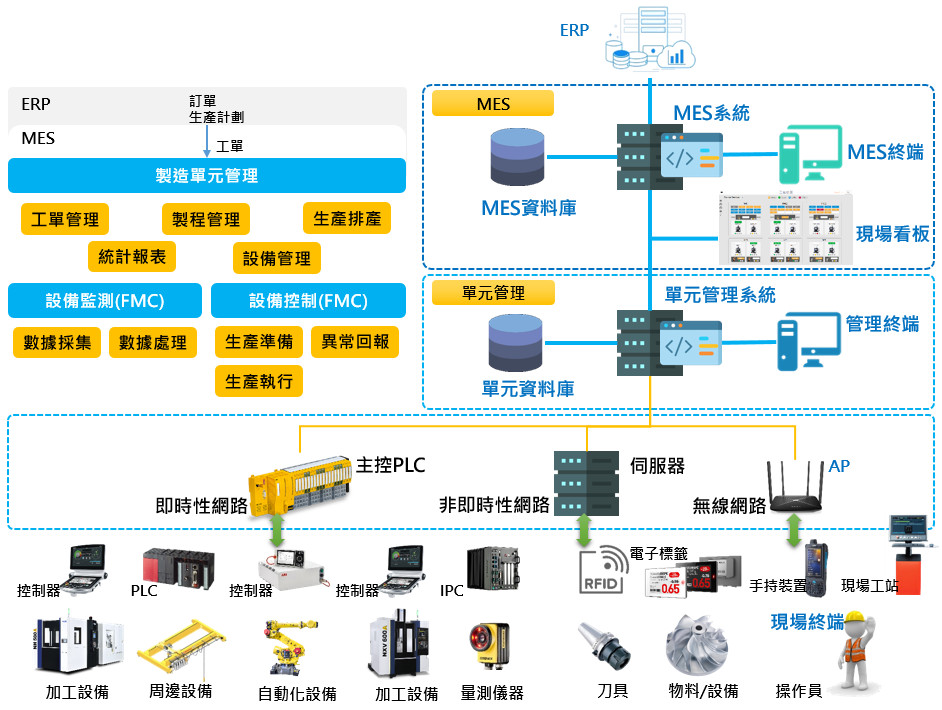

本文提出的智慧製造管理系統的可能架構,如圖1所示,系統內各單元之介紹如下:

圖1 智慧製造管理系統之可能架構

1. 製造單元管理系統(MES),包含以下功能:

A. 與製造單元外部其他中控FA進行數據、業務、需求、信息等交互的接口。

B. 基於生產工單,調度單元內資源按照製程安排生產。

C. 對人工工站的管控(如:人工工序操作確認、操作數據的記錄、資料數據的查詢等) 。

D.對整體設備效率(OEE)指標進行統計分析

2. 製造單元控制系統(FMC) ,包含以下作用:

A. 在邏輯控制層面,執行生產流程,協調PLC層面(設備與設備、設備與主PLC)的交握數據(如邏輯互鎖信號、到位信號) 。

B. 承接製造單元管理系統與具體生產設備之間的通訊交握(如設備啟停、製程參數等) 。

C. 對用於輔助生產的其他終端、輸入輸出設備(如:RFID讀寫器、異常呼叫終端等)進行直接控制。

D. 產生異常時的緊急響應及處理(急停、設備故障等) 。

E. 根據生產調度指令,將物料、在製品運送至各個生產設備,並輔助完成各工站的進出料。

F. 與倉儲物流系統進行交互,實現單元內、外的物流交接工作。

3.生產工站,包含以下任務:

A. 管理終端可對於生產設備,需根據生產指令,自主完成製程工序的生產任務。

B. 對於人工工站,需有操作終端輔助操作員按照規定流程完成製程工序生產、報工任務。

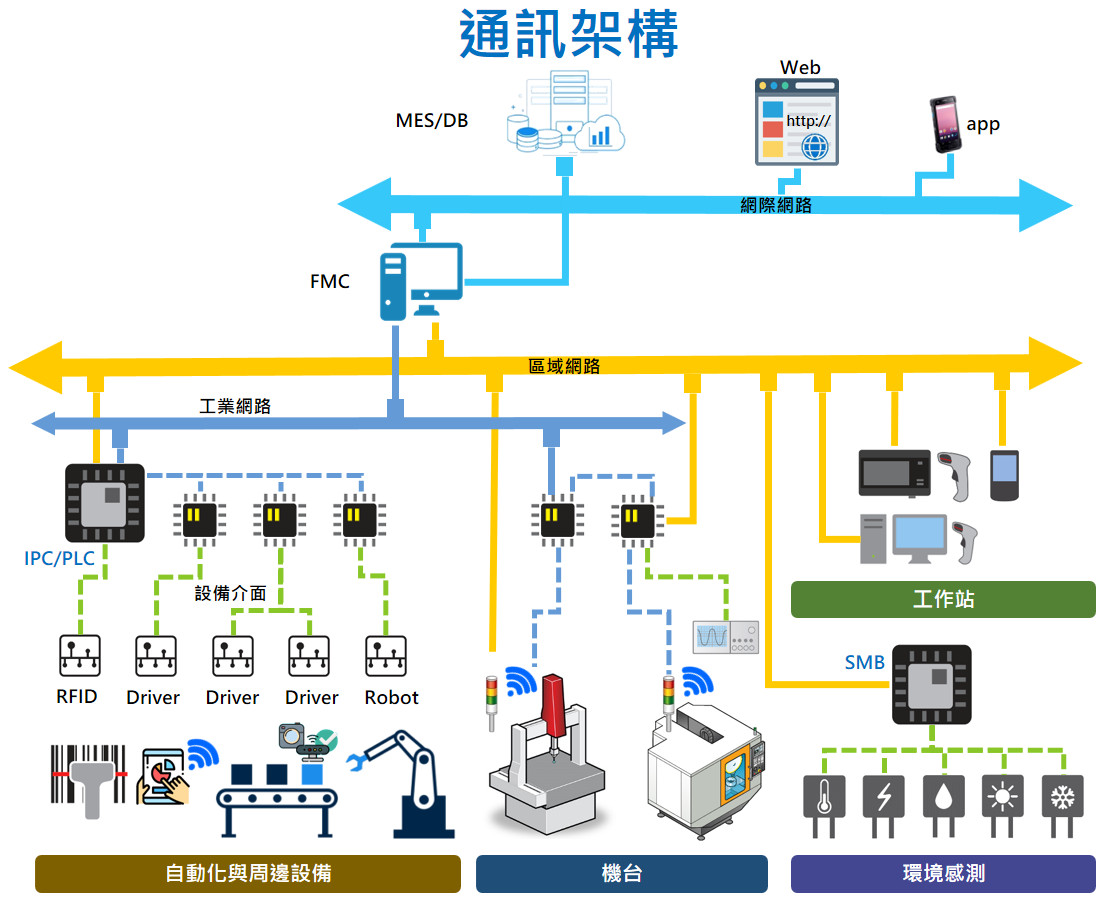

基於彈性製造單元(FMC)的架構下,可以開發一具備自動產線監控與資料擷取功能的製造執行系統(MES),其中包含了設備監控管理系統、人員電子化報工系統、整體設備效率(OEE)模組、自動化監控模組及帳號權限管理模組。企業資源規劃(ERP)主要負責機台設備狀態、異常警報及參數資料之蒐集,彙整於資料庫中,供MES存取相關資料。合作工廠負責提供與規劃所有機具設備、中控系統與SCADA系統間之所有佈線連接,並提供與設備資料介接的通訊協定,供ERP取得設備聯網相關資料。其中中控系統負責接收MES工單資訊後,分派製程工序予機台及提供製程結束後之報工資訊回報。MES與FMC資料傳遞流程如圖2所示。

圖 2 MES與FMC資料傳遞流程

更完整的內容歡迎訂購 2021年11月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出