- 回首頁

- 機械工業雜誌

- 歷史雜誌

鋁鎂合金板材溫成形製程研究

作者 陳宛伶、陳逸群

刊登日期:2021/12/01

摘要

因應全球節能減碳政策帶動運輸產業朝向低耗能、低排放等方向發展,電動車的開發已成為汽車產業下個10年發展的重點,卻面臨其龐大電力系統增加車重而使效能受限,因此車體輕量化設計已成為汽車大廠積極發展的方向。鋁合金為輕量化材料的代表,其中鋁鎂合金已廣泛應用於車輛外鈑件,但面臨具複雜曲面外型或深引伸部件時,成形後鈑件仍面臨品質不易控制的問題。研究中針對Al 5052-H32鋁鎂合金板材溫成形製程進行研究,透過改變製程中不同的參數探討其對成形後鈑件品質影響,同時考量實際製程可行性獲得適合之製程參數條件,並以座椅扶手進行實際試作驗證。

Abstract

Reduce CO2 emissions of gasoline automobiles and improve the efficiency of electric car through the use of lightweight body has become the trend of automotive industry in recent years. The Electric Vehicles market is expected to grow. However, EV batteries are heavier than conventional cars. Therefore, the application of lightweight materials in body design of EVs turned into an important issue for automakers. Aluminum alloy is the most representative lightweight materials. Among them, Al–Mg alloy is widely used in outer panel parts and can be formed by cold stamping. However, the forming quality is usually poor for Al-Mg made parts with complex geometry through cold forming or deep drawing process. In order to improve the forming quality, the influence of varied parameters on forming quality in the warm forming process using Al 5052-H32 Al – Mg alloy has been discussed in this paper. A seat armrest was used as an example for verification.

前言

近年來,全球節能減碳政策帶動運輸產業朝向低耗能、低排放、低汙染的方向發展。以汽車產業為例,為了達到此目標,歐盟首先明定燃油車CO2排放標準及禁售燃油車的時程,同時訂定電動車的發展與補貼方案,亞洲及美國等標竿國家陸續跟進訂定,因此降低燃油車CO2排放量及電動車的開發已成為汽車產業下個10年的發展趨勢。其中,電動車因需搭載龐大的電力系統,車重反而增加而面臨效能受限的問題。在電池技術未有突破性發展之前,車身輕量化對於電動車的發展顯得更為重要。除此之外,車身輕量化亦可提高內燃機車輛之燃油效率降低CO2排放量,因此近年來全球主要汽車大廠積極投入車體輕量化結構設計研究。鋁合金和鋼材相比除可顯著減輕重量的外,同時具有抗腐蝕性、可循環回收以及製造過程中所產生碳排量少的優勢,因此鋁合金板材於運輸產業的應用逐步增加。目前鋁鎂合金板料已廣泛用於車體外鈑件,並多以冷衝壓成形。但鋁合金板料在室溫下成形性有限且楊氏係數低,成形後鈑件易有回彈現象發生,而在承製具複雜曲面外型或深引伸部件時,則會面臨到皺褶、表面刮痕甚至破裂等缺陷而造成成形後鈑件品質不易控制產生不必要的二次加工廢品,需依靠反覆修模調整或以多道次成形克服。

透過鋁合金材料經加熱後成形性提升的特性,似乎能夠解決鋁鎂合金板料在室溫下成形複雜特徵外形之部件時所面臨的困境。Kim [1]等人以選用Al 5754-O鋁合金板料,並以U型部件作為實驗載具在板材目標加熱溫度不超過300°C的範圍內進行加熱模具非等溫成形製程參數對成形後鈑件尺寸精度的影響。研究成果顯示成形後鈑件的回彈程度與板材成形後在厚度分向的應力分布呈正相關,可透過改變製程參數如壓料力、摩擦係數以及成形模具間溫度差,縮小成形後鈑件在厚度方向上的應力差進而降低成形後鈑件的回彈,提升其尺寸精度。在過去的30年間,通用汽車、福特和克萊斯勒等北美汽車大廠廣泛應用成形模具需加熱的鋁合金板材溫成形製程於具複雜外型及需深引伸成形之汽車零部件的製造上[2][3][4]。然而,此製程中成形模具需加熱至一定的溫度,因此需配置額外的模具加熱系統造成生產成本的增加、生產效率的降低以及能源消耗。為提升鋁合金部件生產效率同時降低不必要的成本及能源消耗,Nia [4]等人提出模具不需加熱的溫成形製程,透過成形工法以及模具設計、成形製程CAE分析以及並參考Kim [5]等人於鋁合金於非等溫成形製程參數的研究成果,在成形溫度區間250°C ± 10°C的範圍內,以成形模具不加熱的非等溫溫成形製程單道次成形深度為144mm之車門內鈑件,成形後鈑件強度、外觀及尺寸接符合車門內鈑件目標品質要求。

由先前研究成果顯示,只要選定適當的加熱成形區間,在模具不加熱的溫成形製程條件下鋁鎂合金仍有足夠成形性可單道次成形複雜曲面的部件,解決其在冷衝成形製程時所面臨的困境,且和原模具加熱溫成形製程相比有更低的製程成本及能源消耗。本研究進一步的選用Al 5052-H32鋁合金板材,針對鋁鎂合金板料冷模溫成形製程進行研究,探討板料成形製程參數與成形後鈑件品質之關係,掌握製程參數控制關鍵。最後參考製程參數試驗以及Kim [1]等人的研究,在150 ~ 250°C的成形溫度區間以一軌道車輛的座椅扶手進行實際試作驗證。

中高強度鋁合金溫成形製程參數試驗

1. 材料

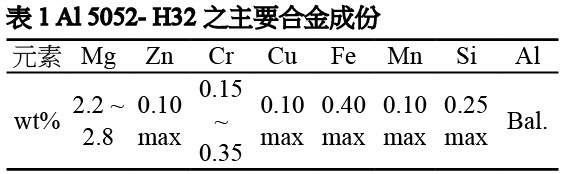

研究中選用目前於運輸產業廣泛使用之Al 5052-H32 鋁合金板料作為中高強度鋁合金溫成形製程研究之材料,根據最終目標試驗載具尺寸規格選用厚度為2 mm之板料,板料來源為中鋼鋁業。Al 5052-H32 鋁合金板料降伏強度及抗拉強度分別為163 MPa及223 MPa,延伸率為17%,合金成分則如表1所示。

2. 中高強度鋁合金溫成形製程參數試驗

(1)不同加熱速率對板料機械性質的影響

選用板料目標加熱溫度為200 °C,以一厚度2 mm以及長寬分別為110 mm和80 mm之平板,搭配細速型感溫線及溫度紀錄器,分別透過箱型式加熱爐以加熱至目標溫度時間為20秒、360秒(6分鐘)及1800秒(30分鐘)之試驗條件進行不同加熱速率對板料機械性質影響的試驗。

經不同加熱速率加熱後板料依據ASTM E8規範裁切單軸拉伸試片,並以0.01 / s的應變速率進行拉伸試驗得到加熱後板料機械性能,結果如表2所示。試驗結果顯示板料加熱至目標溫度時間控制在360秒以內,可控制加熱後板料強度損失在5%以內,而當板料加熱至目標溫度時間至1800秒後,板料強度損失即超出10%。由於本研究中座椅扶手部件目標強度損失為小於10%,且同時考量板料被加熱至目標溫度時之板料溫度及加熱速率之穩定性,因此後續座椅扶手部件試作製程中控制加熱至目標溫度時間為360秒。

更完整的內容歡迎訂購 2021年12月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出