- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:碳纖複合材料具有質量輕、高強度及高剛性等眾多優點,被廣泛應用於各種產業,如航太、風力發電、汽車、電動車、運動器材。隨著循環經濟議題興起,熱塑碳纖複合材料具有可回收、可多樣化加工成型、重複再利用、減少製程能耗、產製工時快速等優點,促使熱塑性複合材料之市場需求量將逐漸擴大。本文將介紹工研院雷射中心開發熱塑碳纖複合材料自動鋪帶成型設備,使用雷射作為加熱源,開發能量均質鈍化光束系統,建立雷射彈性光熱成型技術應用於碳纖複材之貼合,加熱碳纖帶使其軟化,然後加壓進行貼合成型,可提供彈性且快速生產方式,發展具有高度靈活性的自動化生產製程。

Abstract:Carbon fiber composite materials have many advantages such as light weight, high strength, high stiffness, and are widely used in various industries such as aerospace, automobiles, sports equipment, wind power generation and electric vehicles. With advantages such as: recyclability, various molding, reusable, reduce process energy consumption, and rapid production, the market demand for thermoplastic composites will gradually expand with the rise of circular economy. This paper will introduce the Laser Center of ITRI developed automatic tape laying equipment with laser as heating source. The Laser Center of ITRI also developed an energy homogeneous passivation beam system and established the laser photo-thermal forming technology. The high power laser instantly heats the carbon fiber tape, melt it, and then the fiber tape is pressed for lamination. This equipment can provide rapid production and improve the process stability.

關鍵詞:碳纖複合材料、自動貼合、雷射加熱

Keywords:Carbon fiber composite, Automated lamination, Laser heating

前言

複合材料是由兩種或兩種以上不同材料所組合而成,一般來講是由基材(matrix)及補強材(reinforcements)所構成,複合材料種類繁多,但其中應用最廣的為纖維補強的高分子複合材料。在碳纖維複合材料中,碳纖維扮演強化材的角色,主要承載外力;基材之主要功能乃在於結合及保護纖維,為纖維與纖維間傳力之媒介,亦有保護碳纖維不受外界直接損傷的作用。基材有熱固性及熱塑性的高分子材料,熱塑性複合材料高分子基材屬於線性結構,加熱會軟化可重新塑型成為產品;而傳統熱固性複合材料高分子基材則為網狀結構,加熱無法重新塑型進行二次使用,因此無法回收再利用。

纖維複合材料主要多應用於需輕量化且高強度、高剛性的產品上,如航太、風力發電、汽車、電動車、運動器材。隨著循環經濟議題興起,節能、降低碳排放、減少廢棄、可回收與再生等特性,成為現階段新材料開發的重要考量。熱固纖維複合材料具有優異的機械性質,但其需低溫保存、製程時間長、固化後難以回收再利用;熱塑性纖維複合材料則是受熱軟化、隨著溫度下降則固化變硬,可多次反復加工而始終具可塑性,所以熱塑複材具有可回收、可多樣化加工成型、重複再利用、減少製程能耗、產製工時快速等優點,符合環保與製程簡化要求。此外,熱塑性複合材料可選用PPS(聚苯硫醚)、PEEK(聚醚醚酮)等高階工程塑膠作為複合材料的基材,可以使熱塑性複合材料可以在更高的温度下使用,因此,熱塑性複材有更廣大的應用空間。

為了有效地使用有限的地球資源,且降低廢棄物對環境的侵害,2004年歐盟通過一項法案禁止在垃圾填埋場處理複合材料。另外,複合材料直接焚燒可能會釋放出一些有毒物質汙染環境,歐盟議會在2000年9月18日頒布了歐盟廢棄車輛指令,規定2015年以後汽車生產商生產車輛85%的部件都必須回收利用。面對環境和立法的壓力以及逐漸提高的填埋費用,各國都開始大力發展廢棄碳纖維複合材料回收及再利用技術。熱固性纖維複材其廢棄物的處理是相當令人頭痛的問題。有鑑於此,能回收再利用的熱塑性纖維複合材料近年來正逐漸興起。

國內複合材料早期發展屬於勞力密集產業,特別後加工成型階段則需要大量的勞力,透過自動化貼合設備可以控制出品質較穩定的產品,過去礙於加熱溫度的控制,仍以熱固性材料的預成形貼合為主。然而近年來使用雷射進行小面積高功率加熱的能量源技術漸趨成熟,可有效針對小範圍進行高功率的均勻加熱,因此為熱塑性碳纖材料的貼合帶來極大的應用商機,針對熱塑性碳纖帶的貼合技術也相對變得非常重要[1-4]。

碳纖複材自動鋪帶技術

碳纖維複合材料成型常見製造方法有手積層、自動鋪帶、纏繞、熱壓、樹脂轉注、壓力釜及拉擠成型等。碳纖複材自動鋪帶是一種從纏繞成型發展而來的先進快速成型技術,可分為自動纖維絲鋪放(Automated fiber placement, AFP)和自動纖維帶鋪放(Automated tape laying, ATL)技術。自動纖維帶鋪放技術主要用於平面或小曲率曲面,生產效率較高;自動纖維絲鋪放技術主要應用於複雜形狀或曲率較小物件。自動纖維帶鋪放和自動纖維絲鋪放技術具有生產效率高、自動化程度高、易於數位化設計的優點。

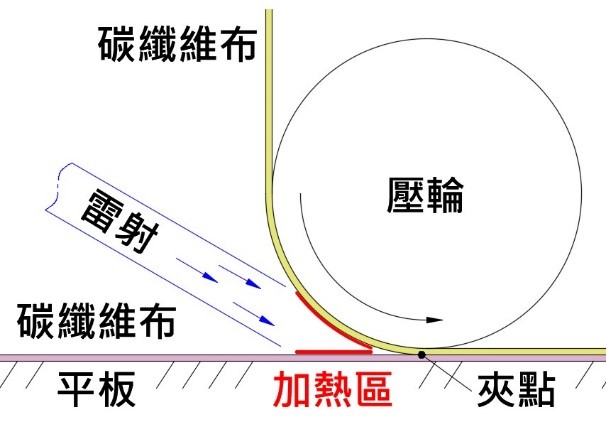

自動纖維帶鋪放技術包含碳纖帶傳輸、剪裁、定位、鋪疊、滾動壓實,且具有溫度控制功能的複合材料成型技術,其鋪帶頭按規畫路徑進行碳纖帶鋪放貼合,並使碳纖預浸帶經鋪帶頭傳送、切割、加熱等操作,在滾壓的作用下直接鋪放貼合於模具表面,如圖1,完成複合材料鋪疊自動成型,取代手工鋪疊成型。

圖1 纖維帶鋪放技術

碳纖複合材料的貼合製程,可先將碳纖預浸在熱固性或熱塑性塑膠裡面並固化成薄薄的碳纖帶,例如厚度0.1 mm,然後將碳纖帶依照需求的幅寬分條收捲,例如幅寬25 mm或50 mm。接著,將條狀碳纖帶貼合在特定區域範圍內即可鋪成平面狀。各層間若在透過不同貼合角度的分布,即可貼合出具有不同方向強度補強的碳纖板,若再搭配基本模具的使用更可以貼合出具備幾何造型的曲面。

熱塑性碳纖複合材料具有加熱熔化冷卻固化特性,其自動鋪帶設備與熱固性鋪帶設備有很大不同。熱塑性複合材料的鋪帶過程包括加熱、融化和冷卻,由於熱塑基材和纖維材料的特性不同以及加熱和冷卻的不均勻性,會有殘留應力產生,因此,熱塑性碳纖複合材料自動鋪帶過程盡量減少殘留應力。熱塑性碳纖複合材料自動鋪帶設備不僅要滿足在高溫環境下長期工作,還要保證高溫熔融狀態的預浸碳纖帶不受破壞,另外,為確保層與層之間良好的結合性,熱塑性碳纖複合材料在自動鋪帶過程中還需提供足夠下壓力,若層與層不完全的結合會有孔隙產生,將會嚴重降低複合材料的機械性能。

回文章內容列表更完整的內容歡迎訂購 2022年02月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出