- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:在汽車產業中,活塞與傳動軸為動力關鍵零組件,開迴路的加工限制,遇到生產調整、溫度飄移或刀具磨耗之尺寸偏移的情況,會發生精度不足及後製程動力損失的情況。為了提高基於智動線的全檢生產中工件的加工精度和加工效率,特別研究適應這種生產模式的線上智能補償模組。本文開發目標為CNC加工機刀具偏移建立自動補償系統,此技術已成功應用於活塞內徑與外徑補償以及傳動軸外徑補償,並以電控配合機構手臂輸送料紀錄,無須人員操作調整,兼具高速動態穩定以及長期加工數據傳遞特性,增加安全可靠度以及降低失誤率。本文透過閉迴路架構、補償策略、時延分析、量測性能、模擬驗證與雛型機確效,建立刀具調控之智慧補償技術。

Abstract:In the automotive industry, piston and transmission shaft are the key components of power. Due to the open-loop machining limitations, insufficient precision and power loss during the back-end process may occur when experiencing the following conditions: production adjustments, temperature drift and size offset that caused by tool wear. In order to improve the workpiece’s machining precision and efficiency for the automatic line based full inspecting production, it is necessary to operate an on-line intelligent compensation system that can be adapting to this production pattern. This research aims to develop a tool offset automatic compensating system for CNC machine. This system is already successfully applied to piston ID (Inside Diameter) and OD (Outer Diameter) compensation and transmission shaft OD compensation. Thanks to the automatic electronic control method and robot logistic records, no need for personnel to adjust. The advantages of this system include: high-speed dynamic stability; long-term processing data transmission characteristics; high safety and reliability and can reduce error rate. Specifically, this system is established based on the intelligent compensation technology with tool adjustment mechanism through close-loop architecture, compensating strategy, time-delay analysis, measurement performance, simulation verification and prototype validation.

關鍵詞:活塞、傳動軸、量測、智慧、補償

Keywords:Piston, Transmission shaft, Measurement, Intelligence, Compensation

前言

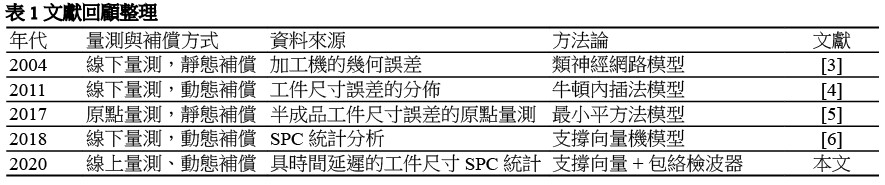

在CNC數值控制加工機中,主軸旋轉的速度、傳動機構的誤差、刀具的磨損、受力、熱變形等都會對工件的加工品質產生影響,導致工件尺寸超越警告界線(警告上下界外)並接近異常界線(管制上下界內)或者不合格(管制上下界外),不良尺寸,輕則透過後製程的研磨加工製程修正,因此造成更多的製程能量損失和消耗;不合格尺寸,重則活塞工件的強度不足或傳動軸工件的壽命不足。工研院量測中心除了建立國家度量衡標準實驗室[1]提供線下的校正服務外,亦開發儀器感測技術及設備[2]提供線上的智能感測與精微檢測之服務。因此,本文以線上尺寸量測設備提高加工品質的經濟實惠的方法,就是直接對工件的加工誤差進行補償,透過文獻回顧如表1,評估適用於生產線上的閉迴路控制架構,整理比較分析歸納各研究成效如下:

Rasksir & Parnichkun [3]提出一種離線誤差補償模型,藉由考慮幾何和切削力,改善三軸CNC加工誤差。研究中分析了三軸CNC加工機的21個分量的幾何誤差是高度非線性的,並使用雷射干涉儀進行工作空間的量測,透過類神經網路建立誤差模型進行補償,補償後的加工誤差在4個測試條件中,其加工誤差平均值分別從-237μm降低到-8μm、-264μm降低到-7μm、-347μm降低到-24μm、-391μm降低到-20μm。

Fan & Yang等人[4]考量廠內的生產軸件為批次大量生產,因此分析批次生產的軸件加工結果,獲得加工誤差的分佈規律,接著使用牛頓內插法將加工結果建立數學模型,並總和切削力誤差、熱誤差、刀具磨損誤差、機台幾何誤差、程式誤差、量測誤差等6個誤差因子與誤差分佈的規律性之關聯,得到切削力是影響單件工件加工誤差分佈的主要因子、刀具磨損是影響批次軸件加工誤差分佈的主要因子、熱誤差導致誤差分佈規律畸變的主要因子。補償後的加工誤差從最大的60μm降低到4μm,改善了93.3%,智動化補償機制的引入改善調機時間,改善加工效率13%。

Li & Yang等人[5]考量生產初期調整階段,會有大批量的報廢品,因此提出精加工到半成品時,透過接觸式探頭進行工件尺寸的量測,依據工件仍在加工機治具上的原點量測結果,透過最小平方法(Lease squares method)建立模型進行誤差補償。該研究認為此一方式有利於提高加工效率、改善加工條件與提升工件品質,研究結果以實驗組和對照組進行比較,以加工目標規格23.2mm為依據,實驗組平均工件直徑為23.389mm、對照組平均工件直徑是23.432mm,顯示尺寸精度明顯提升,其極限誤差(Limit error)降低52.5%。

Shen & Zhu等人[6]考量廠內的生產剎車碟盤為自動化的批次生產,需要提高工件的加工精度與加工效率,使用支撐向量機與補償係數自適應來建立加工誤差預測模型。以加工目標規格〖42.46o-0.2mm為依據,實驗結果顯示碟盤的加工誤差在42.26mm到42.46mm之間,有29個工件進行加工補償,有22個以上無加工補償。加工誤差補償系統於刀具磨損惡化的加工後期有明顯的優勢,並給予準確的警報及適當的處置,有助於快速調整加工過程降低勞動力。

本文開發目標為搭配智動化生產流線上的量測設備,獲得工件尺寸的誤差分佈與SPC歷史統計趨勢,使用支撐向量與包絡檢波器方法,建立加工補償預估模型,此技術於2018年提供於安加的汽車活塞生產線的內徑加工補償與外徑加工補償,2020年提供和大的汽車傳動軸生產線的外徑加工補償。本文的詳細技術介紹如下:首先介紹線上量測設備、其次介紹智慧補償模組、接著以活塞與傳動軸為例進行雛型機確效的成果說明、以及最後的結論。

更完整的內容歡迎訂購 2022年05月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出