- 回首頁

- 機械工業雜誌

- 歷史雜誌

摘要:隨著科技的飛速發展,電子產品的體積越來越小,但功能卻在逐漸增加,將電子電路集成到結構部件上的三維結構電子技術已成為必然趨勢。一種新開發的雷射誘發金屬化 (LIM) 技術可直接在大部份由塑料、金屬、玻璃或陶瓷製成物體的三維表面上製造電路。LIM技術是在物體表面噴塗一種特殊的雷射活化溶液,然後進行雷射結構化和化學鍍銅;也可以逐層重複步驟,形成三維多層電路。本文已將 LIM-3D 電路技術應用於影像感測器的探針卡、仿人機器人手指上的觸覺感測器、手機背蓋上的雙層2G/3G/4G微型天線和NFC 天線。未來LIM-3D電路技術與三維固晶技術結合後可以為三維結構電子的發展開闢新的機遇。

Abstract:With the rapid development of technology, the volume of electronic products is getting smaller and smaller, but the functions are gradually increasing. 3D structural electronics technology that can integrate electronic circuits onto structural components has become an inevitable trend. A novel laser-induced metallization (LIM) technique has been developed to fabricate circuits directly on the 3D surface of most objects. The objects can be made of plastic, metal, glass or ceramic. This article introduces the application of LIM-3D circuit technology to 3D ceramic circuit board for CMOS image sensor (CIS) probe card, tactile sensor on humanoid robot finger, 2G/3G/4G all-in-one compact antenna and multi-layer NFC antenna on mobile phone case. In the future, LIM-3D circuit technology combined with 3D component die-bonding technology can open up new opportunities for the development of 3D structured electronics.

關鍵詞:雷射誘發金屬化、三維結構電子、三維多層電路、天線、CMOS影像感測器探針卡

Keywords:Laser induced metallization, 3D structured electronics, 3D multi-layer circuits, Antenna, CIS probe card

前言

現有大多數機電系統都需要額外的空間來容納單獨的電路板。隨著電子產品體積日趨變小,而功能卻逐漸增加,有越來越多感測器或電子零組件需要放入電子產品中,因而導致電路板線路與元件必須朝著高密集化、3D且輕薄化的方向發展。為了減少電路板佔據的空間,將電子電路及其零組件(IC、被動元件等)整合至結構件上,形成結構電子已成必然趨勢。結構電子除具有縮小面/體積30%之優勢外,更可降低生產成本、減少能耗20%以上、以及提高訊號品質等特點,故結構電子逐漸成為歐美大廠與研究中心之研發重點,包括德國Fraunhofer、Hahn-Schickard、LPKF、荷蘭TNO、美國Dupont、日本Pansonics…等。根據ID TechEX的研究報告顯示,結構電子市場於2025年預計將達到600億美元之規模,將廣泛應用於智慧結構件、通訊電子、車用電子及醫療電子等領域。

結構電子最關鍵的問題之一是如何直接在結構的3D表面上製造電路;另一個則是如何將被動元件、感測器和3D表面上的電路接合。在文獻中可以找到幾種在結構的3D表面上製造電路的技術,包括:Panasonic NAIS的顯微積體加工技術(Microscopic integrated processing technology, MIPTEC) [1]、德國LPKF公司的雷射直接成型(Laser Direct Structure, LDS)技術[2]、以及氣懸膠噴印技術(Aerosol Jet)[3]。MIPTEC技術是利用雷射將不需要的銅薄膜部份去除,故金屬微結構表面沒有經過雷射之加工與破壞,金屬表面具有高平坦度,適合應用於高階半導體封裝,但本技術需考量濺鍍層與材料的附著性。LDS是一種相對成熟的3D表面電路製程,但它的結構件必須用專利配方在PC/ABS、PPA等塑膠粒內混合活化粒子(如:Pd+2、Cu+2等),並以射出方式來成型。之後,使用雷射在結構件表面上進行電路圖案直寫活化。最後以無電鍍製程在該電路圖案區沉積金屬構成導電線路。因此,它不能應用大多數一般的高分子射出成型結構件,以及3D打印材料製成的結構件,更不能應用於金屬、玻璃、陶瓷等結構件上。也不能在3D結構件表面上製作多層電路。氣懸膠噴印技術是藉由將功能性油墨以特殊氣流場設計之噴嘴進行霧化與聚集,在結構件表面直寫噴印電路圖案,之後再經高溫燒結、UV固化,形成導電線路。此技術之優點為不受基材種類之限制,但形狀精確度之控制較不易,且生產速度較慢。本文則提出了一種創新的雷射誘發金屬化(LIM)技術,可以直接在大多數物體的 3D 表面上製造多層電路。

雷射誘發金屬化製程

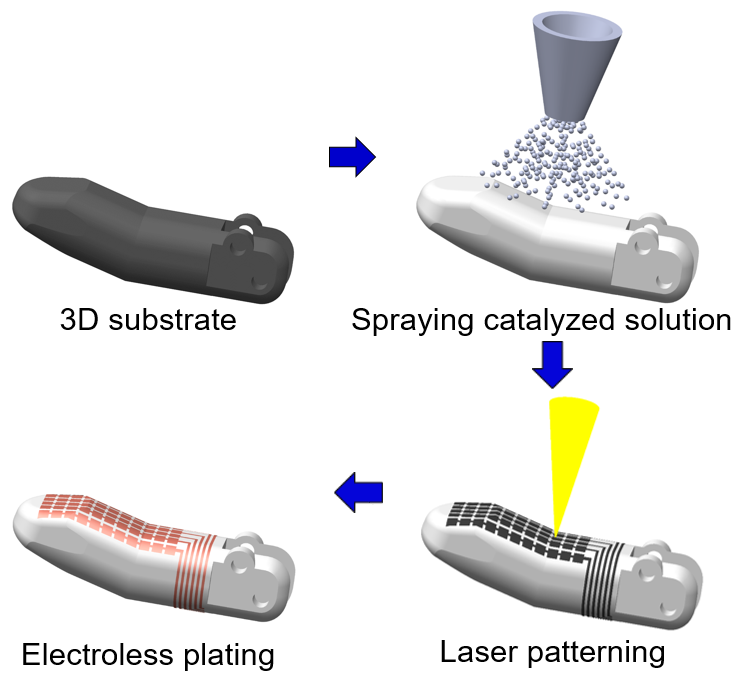

本文提出的雷射誘發金屬化(LIM)製程如圖 1 所示,其與LDS技術最大的差異是利用奈米觸發膠體噴塗於結構件上,取代LDS專利塑料射出結構件;其後第二步和第三步皆與LDS類似。首先,將新開發的含有環氧樹脂、PU 和 1-5% 奈米觸發粒子的無金屬雷射活化溶液,以噴塗或塗佈方式附著到結構件(基板)3D表面。觸發粒子可以是顏料、有機金屬粒子或由螯合劑螯合的金屬形成的螯合物。基板可以是塑料、金屬、玻璃或陶瓷。之後,在 80 oC 下將結構件表面的奈米觸發膠體溶液固化,形成厚度 50-100 µm 的絕緣聚合物層。

圖1 雷射誘發金屬化製程示意圖

更完整的內容歡迎訂購 2022年10月號 (單篇費用:參考材化所定價)

主推方案

無限下載/年 5000元

NT$5,000元

訂閱送出